工場内の水銀灯を無電極ランプに交換した導入事例:以前より明るさが増し、消費電力が下がった!

| 導入製品 | 無電極ランプ |

|---|---|

| 設置・使用場所 | 機械加工の工場内 |

| 導入ポイント | 水銀灯31台から無電極ランプ16台に変えた事で、従来の半分の台数で以前より明るさが増し、さらに消費電力が下がりました。 |

お客様の声

工場全体が明るくなったので、不良のチェックがしやすくなりました。

無電極ランプにしてからは、光の広がりがあるからか、周りの照明がそれをカバーしてクレーンが通ってもあまりそれを感じなくなりました。

導入経緯のインタビュー

工場内に水銀灯の代わりに無電極ランプを導入されてどうでしたか?

消費電力が目に見えてドーンと下がりました。

もともと本社工場では400Wを中心に1000Wのものまで、全部で31台の水銀灯を使っていました。

しかし無電極ランプに切り替えたところ、その半分の16台で済み、しかも240Wのものを中心にしましたので、消費電力が下がりました。

また、台数が半分になったにもかかわらず、以前に比べて際立って明るくなりました。

工場内のそれまで暗くて危険だった足元もしっかり照らされるようになって、安全性も向上しています。

現場の社員たちも「明るくなった!」と、とても喜んでいます。

無電極ランプ導入前の課題を教えてください。

生産設備を増やしたことで、デマンドをオーバーしてしまうようになりました。

たしか2014年頃だったと思いますが、急に忙しくなりまして生産設備を増やしました。

すると消費電力が増え、契約している電気使用量の上限、デマンドを超えてしまうようになりました。

そのため、とにかく消費電力を抑えたい、省エネをしたいというのが当時の大きな課題でした。

私たちの場合は、生産設備と空気を使うのでコンプレッサーの電気使用量は削ることができません。

そこで省エネの検討に入ったのが、エアコンと照明でした。

エアコンについては、30分ずらしながら使用するなど、様々な工夫をすぐに行いましたが、結局追いつかずデマンドをオーバーし、契約電気量も増やさなければならなくなってしまいました。

そのころ、日本テクノさんという電気の監視システムを扱う業者さんとのやりとりがありまして、電気使用量の見える化を図ってその中でいろいろと節電する方法を考えていきました。

エアコンはEFPからGHP、電気からガスへの切り替えなども少しずつすすめていきまして、照明も節電出来るものへ切り替えようということになりました。

他にも候補はありましたか?無電極ランプのことは以前からご存知でしたか?

LEDか、無電極ランプかの二者択一でした。

実は、LEDが世の中に出てくる前から無電極ランプが出ていたことは知っていました。

どこかでパンフレットをもらったか、工業新聞で見たかははっきりと覚えていませんが、私自身元々設備の仕事をしていまして、電装品や電気部品には興味があり、省エネの照明に無電極ランプがあるということは知っていました。

そのため、LED一択ではなく無電極ランプとの二者択一でした。

LEDと比べる際、どのような比較基準を持たれていましたか?

比較基準は「眩しくないか」「広角に光が届くか」の2点

省エネに関しては、LEDも無電極も両方しっかりできることがわかっていましたので、この2点を標準にしました。

― その基準で無電極ランプを選ばれたのですか?

そうです。

コタニさんに無電極ランプの現物をお持ちいただいて、工場内で実際にライティングしてもらいました。

それを見てすぐに無電極ランプに決めました。

― LEDはその点どうだったのですか?

LEDに関しては、とにかく眩しいというイメージが強くありました。

LEDが世の中に普及し始めて、街頭で水銀灯が撤去されLEDが使われだした時すぐに気が付きました。

電柱間がとにかく暗い。

電柱の下は明るいのに、電柱と電柱の間は暗い。

まるでそこだけスポットライトが当たっているかのように明るい、暗い、明るい、暗い、が繋がっていてLEDは広角性がないなと。

それに、直視すると眩しい。

車のライトがLEDになって、相手の車のライトが目に入ると、とにかく運転しにくかったり…。実際にLEDについて展示会等でも色々見ましたが、やっぱりLEDは眩しい。

そして広角性がないと感じていました。

― LEDと価格は比べなかったのですか?

無電極ランプはLEDと比べたら、たしかにイニシャルコストは少し割高かとは思います。

ただそれは普及している台数がそもそも違うからであって、LEDは海外メーカーも国内メーカーも大手さんを含めて出されているところが多いです。実際に世に出ている数も多い。

だから単純にそこだけで比べるのは違うかなと。

それにイニシャルコストは少々高くても、後のランニングコスト、それから眩しさや広角性、働く環境の安全性など総合的に考えると、やはり無電極ランプの方が良いなと思いました。

― 省エネという視点で比べるとどうですか?

消費電力、年間の消費量、いろいろ比べましたが、同じ照度を出すとなった時にLEDは無電極ランプよりも多くの台数を必要としました。

LEDはどうしても直進性が強く広範囲に光が届かないので、台数を増やさなければいけなかったのだと思います。

無電極ランプを採用し、感じられた効果や良さはありますか?

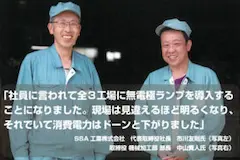

社員から言われ、全3工場に無電極ランプを導入しました。

やはり明るさです。

最初本社に無電極ランプを導入したところ、他の工場から来た社員から「なんでこんなに違うんや」「こんなに明るくなるならすぐに切り替えてほしい!」という声がたくさん挙がりました。

そのため山東工場、それから青垣工場にも無電極ランプを導入しました。

暗いとやっぱり伝票を書くにも文字が書けないなどの不都合がありました。

もちろん部分的に蛍光灯で照らしたりはしていたのですが、工場全体が明るくなったので、社員にとても喜ばれています。

不良のチェックもしやすくなりました。

あとは、水銀灯のときはすぐに球が切れていましたが、無電極ランプは球が切れません。

ここも助かっています。

それから光の広がりを実感するのは、上をクレーンが通ったときです。

以前水銀灯だった時は、クレーンで光を遮ってしまうと、本当にその下が真っ暗になってしまっていました。

しかし無電極ランプにしてからは、光の広がりがあるからか、周りの照明がそれをカバーしてクレーンが通ってもあまり暗く感じなくなりました。

検討されている方へひと言アドバイスをお願いします。

ご自身でその光を体感してもらうのが一番だと思います。

コタニさんからはデモ機も貸してもらえますので、LEDと実際に比較してみてどちらが使用環境に適しているのかを判断されるのがいいと思います。

弊社への今後の期待をお願いします。

小谷社長とも何度かお会いさせてもらって、コミュニケーションを取らせていただいてお客さんも紹介してもらいつつ、やはり商社さんですので、いろいろな情報もお持ちでしょうから、今後もお仕事とそういう情報と、両方いただけるとありがたいなと思っています。

無電極ランプの導入状況

| 工場名 | 種類 | 出力(W) | 灯数 |

|---|---|---|---|

| 本社工場 | GDD226J-WJ250/T ※生産終了品 |

250 | 13 |

| TGS019J-WJ150/T ※生産終了品 |

150 | 2 | |

| TGS039J-WJ120/T ※生産終了品 |

120 | 2 | |

| 山東工場A棟 | GDD238J-WJ300/E(K) ※生産終了品 |

300 | 2 |

| GDD238J-WJ150/E(K) ※生産終了品 |

150 | 20 | |

| 山東工場B棟 | GDD238J-WJ150/E(K) ※生産終了品 |

150 | 10 |

| 青垣工場 | GDD238J-WJ300/E(K) ※生産終了品 |

300 | 2 |

| GDD238J-WJ150/E(K) ※生産終了品 |

150 | 18 |

※生産終了品に関して:後継機種もございますので、一度お問い合わせください。

SSA工業株式会社様について

1953年に三和鍛造株式会社として創業。

のちに東洋精機グループの鍛造事業の一翼を担う山東工業株式会社、青垣工業株式会社、三和鍛造株式会社の3社が合併し2008年4月に3社の頭文字をとってSSA工業株式会社として発足。

銅、黄銅、アルミなどといった非鉄筋属に適した独自の型打ち鍛造技術を強味都市、金型の設計から制作までを一貫して自社で行うことによって、短納期や少数生産を実現している。

| 創業 | 昭和28年10月 |

|---|---|

| 設立 | 平成20年4月 |

| 資本金 | 3,000万円 |

| 所在地 | 本社工場:大阪府牧方市招堤田近2丁目1番地 山東工場:兵庫県朝来市山東町末歳16番地 青垣工場:兵庫県丹波市青垣町東芦田1617番地 |

| 従業員 | 72名(平成29年10月現在 77名) |

| 製造品目 | 黄銅鍛造、銅鍛造品、アルミ鍛造品、チタン合金鍛造品、機械加工 |

| HP | http://www.ssakogyo.com/ |

関連ページ

お問い合わせフォーム

シール

シール 照明

照明 工業資材

工業資材 シール

シール 照明

照明 工業資材

工業資材