1. 樹脂被覆Oリングとは

反発弾性のあるゴム製Oリング(材料はFKM,VMQ)をフッ素樹脂(FEP、PFA)で完全に被覆した構造の複合Oリングです。

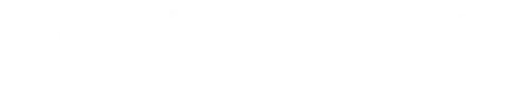

図1に各種の断面形状を示します。

図1 樹脂被覆Oリングの断面形状

ゴム製シールが使用できない各種薬品にも侵されません。固定用として使用されます。

2. 樹脂被覆Oリングの経緯

ご存知のPTFE(四ふっ化エチレン樹脂)は耐薬品性に優れていますが、ゴムのような弾性が無く、しかし、シール材料として魅力のあるもので、何とかゴムOリングでPTFEを使用したいという願望がありました。

最初には、PTFEを切削加工してOリングを作り、使用して事例もありましたが、PTFEの特徴であるクリープで、漸次弾性が失われてシール性能が落ちました。(実際には、まだ使用されている例はありますが。)

次に考えたのは、PTFEのコーティングをすれば、良いのではないかということで、試験しましたが、コーティングではポーラスのため、耐薬品性は期待したほどないことも分かりました。

この製品は、運動用でない用途では、装着性を改良することができるので、(自動組み立てなど用途で)、現在でも使用されています。

次に検討されたのは、PTFEをゴム弾性を持つゴムにしたものです。これが、パーフロロエラストマーです。(耐熱性も耐薬品性にも優れています) ただし、ゴムの世界では異常に価格が高いので、用途が限定された使い方をされています。

他方、PTFEでは、難しいのですが、フッ素樹脂の仲間であるFEP(四ふっ化エチレン・六ふっ化プロピレン樹脂)やPFA (四ふっ化エチレン・パーフロオロアルキルビニルエーテル樹脂)を使えばチューブが容易に加工できるので、これとゴム製Oリング(形状ではOリングや中空形、角リングも含めて)を組合せるとの考え方が生まれてきました。かつこれら溶融樹脂では融着加工も可能であることから開発されました。

よく製品を見るとゴムリングは合わせ目が若干見えます(ゴムは押し出し品で、所定長さに切断しているだけで、接着はされていません。大半のものがこの範疇にあります)。

また、樹脂も融着加工しているので、繋ぎ箇所が存在しています。

樹脂の肉厚は、メーカにより異なりますが、約0.2から0.5mm程度が多いようです。なお、図1では、通常は標準型で、中空形や角形は特別品となります。

3. 樹脂被覆Oリングの特徴

- 1)大半の薬品、溶剤に侵されず、優れた化学抵抗性があります。

ただし、フッ素樹脂で使用できない

ものには、溶融アルカリ金属又は高温・高圧下のフッ素化合物などがあります。 - 2)使用温度では、例えば、-60℃から200℃であれば、FEPとVMQの組合せで、-20℃から200℃であれば、PFAとFKMの組合せが適用です。

- 3)使用可能な圧力はBURなしでは、7MPa程度となります。

- 4)用途は、基本的には固定用ですが、非常に低速な場合の運動用にも使用可能です。

- 5)使用条件によってはフッ素樹脂を透過し、ゴム製Oリングを膨潤することや、劣化させる可能性はあります。

- 6)全体の硬さはゴム硬さ85から90タイプAデュロメータ程度です。

4. 樹脂被覆Oリングの製品寸法と溝寸法

各社のカタログを参考に使用してください。

各社の仕様には、JIS B 2401-1 Oリングサイズも含まれています。

ただし、溝寸法は、独自になっている場合もありますので、注意ください。

5. 樹脂被覆Oリングの使用方法

複合シールなので、次の注意が必要です。

- 1)平面用(フランジタイプ)では、通常のOリングと大差はなく、容易に装着できます。

- 2)ピストン・ロッドの場合は、分割溝にしてください。

通常のOリングと同様にピストン側溝にするときは、チューブの端部に、また、ロッド側溝にするときはロッドの端部に所定のテーパを設けてください。(図2参照)

またできれば、樹脂被覆Oリングを60℃以下の温水に数分間浸し柔らかくしてから装着することが好ましい。

無理に装着すると樹脂部に割れ目や折り目が付くことを防止するためです。

図2 端部の構成と端部テーパの寸法

- 3)樹脂被覆Oリングの再使用は好ましくありませんので、避けてください。

6. 樹脂被覆Oリングの主たる用途

前に説明したように耐薬品性を重視した用途が主ですが、装置としてはフィルタ、シリンダ、バルブ、ポンプ、ミキサ、オートクレープ、メカニカルシールの固定部などがあります。

7. 参考事項

ゴム材料にVMQを使用するとOリングのつぶし力が小さいので、ガラス製の化学容器やフランジ用シールとして優れています。

シール

シール 照明

照明 工業資材

工業資材 シール

シール 照明

照明 工業資材

工業資材