気体透過現象

気体とシールに関して説明していきます。最初に気体がゴムから透過する事項です。

気体をシールする場合には、気体は間違いなくシールの内部を通過して(透過して)漏れを生じます。よく経験するのですが、ゴム風船が時間の経過につれてしぼみます。この原因もこの気体の透過です。

実際には、気体(ガス)はシールに吸着し、次に溶解しながら拡散してシールから脱着する手順で高圧側ガスがゴム(シール)の中で変化して低圧側に透過していきます。

この現象を気体透過現象だと言えます。

JIS規格にガス透過性の求めるものがあります。

JIS K 6275-1:加硫ゴム及び熱可塑性ゴム―ガス透過性の求め方―第1部:差圧法

JIS K 6275-2:加硫ゴム及び熱可塑性ゴム―ガス透過性の求め方―第2部:等圧法

ガス透過

第1部の差圧法での内容を見ていきたいと思います。

4の項で、その原理を説明しています。

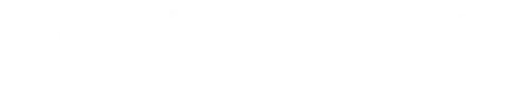

一定温度に維持された試験セルを、試験片を装着することによって高圧側セルと低圧側セルとに分離します(図1参照)。試験ガスを高圧側セルに大気圧又は加圧状態で導入し、低圧側セルとの間に生じる圧力差によって、試験ガスが試験片内部へ溶解した後、試験片内部の試験ガス濃度勾配によって拡散し、試験片界面から低圧側セルへ拡散します。

この一連の現象をガス透過と言います。試験片を透過するガス量は、低圧側アセルの圧力上昇を測定する圧力センサ法、または試験ガス量の増加を測定するガスクロマグラフ法によって求めることができます。

なお、圧力センサ法では、得られたガス透過曲線からガス透過係数及びガス溶解度係数を求めることができます。

図1 ガス透過性試験装置

ガス透過量の計算

次の式でガス透過量を計算します。

気体(ガス)透過量

=気体透過係数×{(圧力差)×面積×時間}/シール幅

ここで、透過量に逆比例しているのは、シール幅だけです。

透過量=Q、圧力差=△P=(P1-P2)、ゴム(シール)の透過係数=P、シールの長さ(幅)=L、シールの面積=A 時間=t 溶解度=S 拡散係数=D とすると

- (1) 式 P=S×D

- (2) 式 Q=P×(△P×A×t)/L

(2) 式で分かるように、透過量はシールの幅以外は正比例の関係になります。

従って、透過量はシール面積が大きく、ゴムの透過係数が大きく、時間が長ければ当然増加することになります。

なお、注意すべきは、下表に示すように、温度に依存している点です。温度が上昇すれば、透過係数は増加します。Oリングのようなシールでは、つぶし率を上げれば、上図のシール面積Aが小さくなるので、透過量は減少します。またゴムの硬さも増すと経験上透過量は減少します。また気体の種類により、異なります。

このことは、気体(ガス)の分子量の大きさにも影響しますが、二酸化炭素は以上に大きな透過係数を示しますのは、他のガスに比べて溶解度が大きいためです。

またゴムの種類の中では、VMQ(シリコーンゴム)が異常に大きな透過係数を有している点に気をつけてください。

ゴムの各気体に対する透過係数

ここからはゴムの材質ごとの透過係数について確認していきます。

| ゴムの種類 | 温度(℃) | He | H2 | N2 | O2 | CO2 |

|---|---|---|---|---|---|---|

| NBR-18% | 25 | 1.94 | 48.0 | |||

| 50 | 6.97 | 120.0 | ||||

| NBR-27% | 25 | 9.3 | 30.5 | 0.81 | 2.94 | 23.5 |

| 50 | 23.4 | 74.0 | 3.58 | 10.5 | 67.9 | |

| NBR-39% | 25 | 5.2 | 0.18 | 0.73 | 5.67 | |

| 50 | 14.2 | 1.08 | 3.50 | 22.4 | ||

| CR | 25 | 12.1 | 0.89 | 3.0 | 19.5 | |

| 50 | 33.7 | 3.55 | 10.1 | 56.5 | ||

| IIR | 25 | 6.4 | 5.4 | 0.25 | 0.99 | 3.94 |

| 50 | 17.3 | 17.0 | 1.27 | 4.03 | 14.3 | |

| EPDM | 30 | 10.3 | 6.4 | 19.0 | 82.0 | |

| FKM | 30 | 28.5 | 0.33 | 14.5 | ||

| 60 | 5.5 | 2.9 | 116.0 | |||

| AU/EU | 25 | 17.2 | 0.37 | 13.5 | ||

| 50 | 1.81 | 48.4 | ||||

| VMQ | 20 | 200 | 400 | 1600 | ||

| 50 | 570 | 280 | 500 | 1550 |

透過係数:単位 10-8 cm2 sec-1 atm-1.

文献:Amerongen Rubber Chemical,Technol 37,1065(1964)アレンジ分

例えば、従来1本のOリングでシールするような場合が圧倒的に多いのですが、これを2本(多重)でシールすれば前号の2)式で示したようにシール幅が2倍になるので、透過量は半分になるはずです。

次に示す文献ではその試験を行い、確認したとの報告があります。

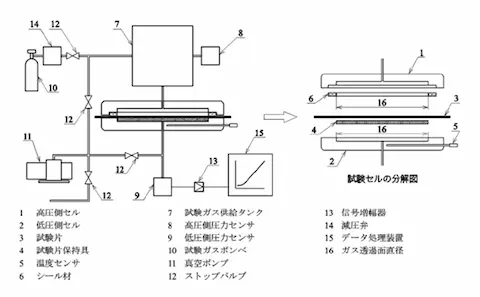

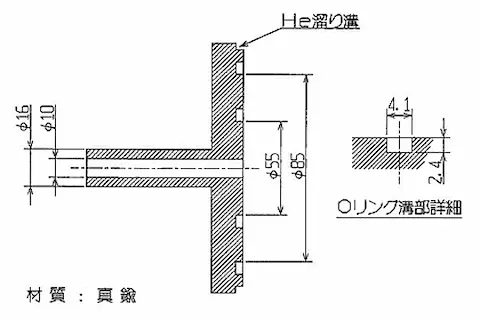

日本原子力研究所 発行のJAERI-Tech 2001-67 「多重Oリング装着によるヘリウムガスの透過漏洩抑制」です。 試験装置を図2と図3に示します。

図2 Oリング透過漏洩試験治具

図3 ヘリウムのOリング透過漏洩試験要領図

試験の結果、試験当初のOリングを2重にした場合の透過漏洩量の値は1/2であるとの推定については、時間遅れが相当あるものの最終的の値は1/2となることが解明できたと結論を出しています。

この文献はインターネットの検索により、より簡単に入手できますので、興味のある方は一読してください。

しかしながら、ゴム材料の透過係数は一概にこの値ですと言えないことが、前号の表1で分かりますように色々の要因により、変わることを是非理解ください。

変わるよう要因には

- (1) ガスの種類(分子量の少ないものは、透過し易い、特に二酸化炭素は溶解度が高く、透過が多い)

- (2) 使用される温度(温度に依存性があり、高温になれば増加し、低温になれば下がる)

- (3) ゴムの種類(NBRであれば、アクリル量により変わる、また配合内容により変化する)

- (4) ゴムの硬さ(硬さは高い程、透過係数は下がる傾向です)などがあります。

なお、通常ガス透過の少ないゴムとしては、IIR,FKM,NBR(アクリル量の大きいもの)CRなどが代表的なものです。

なお、VMQはけた外れの透過係数であるので、使用には注意が必要です。

ゴムシールに発生するブリスター現象

気体とシールについては高圧ガスによってはゴムシールに発生するブリスター現象について説明します。

Oリングなどゴムのシール部品は気体のシールの場合以前に説明したように気体は浸透、拡散、透過が連続的に起きます。

透過する気体の量は圧力に比例して大きくなります。高圧の場合は、高圧の気体がゴムの内部に浸透した状態で平衡になります。

この状態で雰囲気の圧力が低下したら、ゴム内部の気体は徐々に抜け出ますが、圧力低下が急速な場合は抜け出る間がなく内部の気体は膨張しようとします。

ゴムの体積が増加(膨張)したり、内部に気泡が発生したりする。(スポンジ状)

さらにひどくなると気泡がパンクし亀裂となり、表面に現れます。

このように気体がエラストマの内部に浸透し、圧力変化により気泡が発生することはブリスター現象(Blister)と呼びます。

ブリスターを避けるためには、次の方法が考えられます。

- (1) 圧力の降下速度を遅くする。気体の抜け出る時間を与え、雰囲気の圧力とゴム内部の圧力差を小さくする。

- (2) 高温の場合は温度を下げてから圧力を抜く。高温時はゴムの引張強さ、伸びが低下しているので、温度を下げ強度を回復させてから圧力を抜く。

- (3) 気体の透過し易いゴムを選ぶ。ゴム内部の気体が抜け出る時間を早くする。(VMQなど)

- (4) 強度の高いゴムを選ぶ。気体の膨張しようとする力に対する抵抗力を大きくする。硬さを上げることもの一つの選択です。

ブリスターで体積増加(寸法増加)や気泡となったものも、時間経過とともにゴム内部の気体が抜け出るため、長時間たてば元の状態にもどり外見上わからなくなる。

ブリスターが発生しても亀裂に至らなければ必ずしも漏れるとは限らない。ただし、Oリングの使用方法としては好ましくない。

同じ使用条件でも1回で亀裂になると限らず、数回から数百回使用後亀裂が生じることもあります。(一種の疲労要素)。

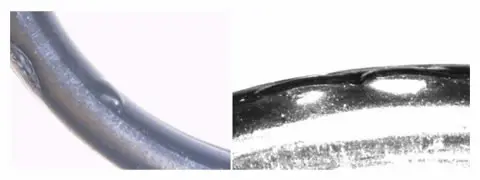

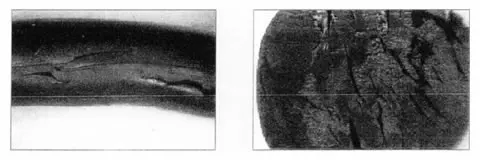

図4 ブリスター現象の例(BHR Limited 資料より)

損傷を受けたエラストマーの外観及び断面の状態

図5 ブリスター現象の例GT社資料

このブリスター(ふくれ)現象と呼ばれるが、海外では次の言葉で呼ばれることが多い。ED: Explosive Decompression(急速減圧)による破裂

ブリスター現象について更に説明します。

この現象をどのような試験を実施しているのかを確認します。現在、国内での制定されている規格はありません。やはり、ISO規格や海外の規格は存在しています。

元々は、このような現象は、石油掘削などに関連する産業に多く見られるもので、その関連の規格が元になっています。

ISO規格では次のものがあります。

ISO 23936-2:

Petroleum, petrochemical and natural gas industries Non-metallic Materials in contact with media related to oil and gas production Part2: Elastomers

その他、ノルウエーの次の規格が多用されています。

NORSOK Standard M-710:

Qualification of non-metallic sealing materials and manufactures

これらの2点の規格は互換性もあるようです。(その他にも規格はあるようです。)

耐ブリスター性の判定はRGD試験(Rapid Gas Decompression)行います。

溝に装着された状態のOリング(試験片)を気体のガスによって加圧してから一定の時間を空けて急速減圧する作業を複数回に亘って繰り返します。

実際の試験条件を次に示します。(ISO23936-2試験について)

- Oリング:AS568-312

- 充填ガス:N2/CO2=90:10

CH4/CO2=90:10 - 温度(℃):100±2

- 圧力(MPa):15±2

- 減圧速度(MPa/分):2.0

- 減圧回数(回):8

- 初回圧力保持時間(時間):68

- 圧力保持時間(時間):6及び12の交互

- 中間放置時間(時間):1

- 装着溝充填率(%):85

- Oリングつぶし率(%):15

- n数:4

耐ブリスター性の規格の判定基準は、0~5点の点数(亀裂の数、傷の大きさを5段階で設定)を亀裂、くぼみ、膨らみ等を見て判定する。

全ての点数の合計(ISO規格では4個)が3以下であれば合格になります。

ちなみに3点数の場合、亀裂は9個以下、Oリング線径の50~80%の亀裂が2個以下となっています。

従って、合格はそれ以下の判定となっています。

これらの規格に合格しているゴム材料は、HNBR,FKM,FFKMなどがあるようです。

参考となる文献は次のものがあります。

興味のある方、勉強したい方は一度お読みください。

文献:Elastomeric seals for rapid gas decompression applications in high-pressure services BHR Group Limited (2006)

この文献はシールの観点から、RGD試験との関連を詳しく述べています。

簡単にインターネット検索頁からアウトプットできます。

シール

シール 照明

照明 工業資材

工業資材 シール

シール 照明

照明 工業資材

工業資材