問い合わせの多かった、シール用ゴムの耐薬品性について説明いたします。

当然、シールに用いられる密封すべきものには、気体、液体並びに固体(粉体)などがあります。それらに用いられるゴムにも使用条件により(温度、圧力、固定用や、運動用など)使用されるゴムも多くの種類があります。

問い合わせには、これら密封すべきものに対して、どのゴムが使えるのかとの適合性についてであります。

残念ながら市場に出ているすべての液体(ここでは一応限定しておきます)に対して対応するゴムの耐流体性(耐薬品性とします)のデータがあるとは言えません。

厳密に言えば、その薬品に対する適合性を確認してゴムを選定することになります。

ご存知だと思いますが、多くのシールメーカでは、ユーザの要求に応じてこれらの実験を実施して確認しています。

日本産業規格のJIS K 6258「加硫ゴム及び熱可塑性ゴム-耐液性の求め方」の適用範囲には、加硫ゴムを各種液体に浸せきし、浸せき前と浸せき後の寸法、質量、体積及び機械的性質の変化を測定することによって各種液体による影響(耐液性)を求める方法を規定しています。

しかし、一般にはデータとしては、多くの場合、ある温度において(実際には使用される最大温度で)の硬さ変化、引張強さ変化率、伸び変化率、体積変化率を求めるのが多いようです。

シールメーカではその結果に基づき、最適ゴムの種類を決定しています。

なお、最適であるか否かとの判断すべき基準はシールメーカにより、異なる場合がありますが、代表的に過去の実例から見た場合には表1に示す基準が一般的ですが、ただし、使用される条件により、更に厳しい基準すべき場合もあるので、参考にしてください。

あくまで、私案ですので、了解ください。

| 項目 | 基準値 |

|---|---|

| 硬さ変化(ポイント) | +5~-5 |

| 引張り強さ変化率(%) | -40以下 |

| 伸び変化率(%) | -30以下 |

| 体積変化率(%) | -2~+10 |

- 条件(1) ゴムの最高使用温度

- 条件(2) 浸せき時間 72時間

ユーザが使用する液体に対して、最適ゴムの選定をシールメーカに確認することになりますが、データがある場合にはすぐに決められますが、先ほど説明したように多くのコストの関係もあり、個々の液体に対するデータはない場合が圧倒的に多いと思われます。

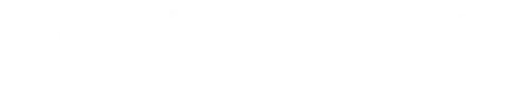

最近では、海外や国内でのシールメーカが参考として、データが一覧表により、提示されていますので、チェックされると良いと思います。一覧表には薬品名とそれに対して最適ゴムの種類を示したものがあります。

海外メーカのデータの一例を下記に示します。

この資料はParker社のカタログをアレンジしたもので、相当数のデータがあり、筆者も活用させてもらっています。当然ですが、その他各社でも同様なものがあります。上記データは、ほんの一部を示したものだけです。

ここで、注意すべき事項は、適合性のランク付けです。1.優 2.良好 3.可 4.不可 となっています。やはり基本的にはランク1である材料が選定されることになります。

余談ですが、ランク付けには、記号で◎、〇、△、×などで示す場合もありますし、秀、優、良、不可などとする場合もあります。

なお、各々データ類(硬さ変化、引張強さ変化率、伸び変化率、体積変化率など)のデータ類はあまり開示されていない場合が圧倒的ですので、ご理解ください。

ゴムの薬品により、影響を受けることにより、微妙にシールに対する変化が問題になるのは、特に運動用の場合が多いようです。少しの体積変化に違いにより、シールの抵抗性能の変化が異なり、機器の性能に関係することもあり、厳密に規定したことも過去に経験しています。

もう少し、ゴムの耐薬品性について、述べていきます。

ゴムが液体と接した場合には、次の変化が常時発生します。

- (1) ゴムに液体が浸入する

- (2) 液体がゴムの中の成分を抽出する

この状態は温度が高い程、反応が活発になります。

従って、前に述べましたようにゴムの使用できる最高温度あるいは、液体の最高温度のどちらかで浸せき試験が行われます。

例えば、水・グリコール系作動油では60℃程度が使用限界ですので、いくら高い温度で使用できるゴム材料でもこの液体に制限されることになります。

(1)と(2)の現象は同時進行ですが、(1)の液体の浸入する度合いが高ければ、ゴムは膨潤することになります。

このことは、体積変化率がプラス側になる理由です。

体積変化率があまり大きいと当然、他の特性の変化も大きくなり、一種の弊害になります。

Oリングの使用の場合には、溝と関連で溝断面積とOリングの断面積比率が問題となります。

Oリングは自封性のシールですから圧力の導入が基本ですので、線膨張係数や個々の公差を配慮して空間率は30%程度あるような設計をしています。

従って、液体の影響によるゴムの体積変化率が30%を超えると空間が無くなる可能性があるので、このあたりが限度となる訳です。

実際には、ある文献には、Oリングの片方だけの液体の接触である、かつOリングにつぶし力が働いているので、全面浸せきに対して、約50%程度体積変化率が小さくなっているのが現状であると示している例もあります。

W.Keller氏のデータを下記に示します。

| V | S | 実際の溝内での膨潤% |

|---|---|---|

| フリー状態における膨潤% | つぶし率 % | Real Volume change R |

| 25.5 | 20 | 11 |

| 12 | 25 | 5 |

ここで、Vのフリー状態とは全面浸せき場合の体積変化率で、SはOリングのつぶし率です。

(ここでは、Oリングのつぶし率を計算にいれているのが、現実性があります)

次に(2)の度合いが高ければ、ゴムの収縮が起こります。

問題は、(2)の収縮です。ゴムの構成している成分が液体により、抽出されることは、基本的には、ゴムの本来の性能を発揮できないことを示すために、出来るだけ、少ない体積変化が望ましいと言えます。

以前に説明したように-5%程度に抑える理由です。

論外ですが、ゴムが液体により、溶解した場合は極端の例ですが、現実には起こります。ゴム糊を作る場合にはそれを利用してゴムを溶解する溶剤など使用して製造します。

シール

シール 照明

照明 工業資材

工業資材 シール

シール 照明

照明 工業資材

工業資材