シールに使用されている樹脂類はそう多くないのが、現状です。

主として使用されている樹脂を、取り上げます。

1.1 四ふっ化エチレン樹脂(PTFE)

一番多くシール関連部品として使用されている樹脂です。

Polytetrafluoroethylene の略号からPTFEと呼ばれます。

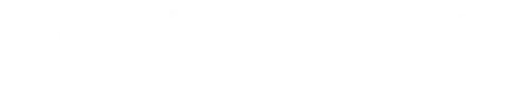

1)構造

化学構造は、次にように炭素原子とフッ素原子から成り立つ、非常にシンプルな構造です。

原材料は、蛍石で、形態は粉末です。

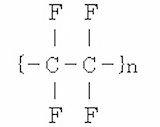

2)製造方法

次の工程で行われています。

材料→秤量→プレス(成形)→焼成→加工

他に連続的に押出ながら焼成させていくラム成形方法もあります。

従って、他の樹脂と大きく異なる点は、射出成形ができないことです。

素材として、シートや、丸棒、シリンダのような形態となります。

機械加工は通常の金属加工と同様な機械類(旋盤、フライス盤など)で行います。

3)材料の種類

- ガラスファイバー

- カーボンファイバー

- グラファイト

- 二硫化モリブデン

- ブロンズ粉末

- 特殊有機材

などがあります。その他、各社による特殊な充填剤が入っていますが、ノウハウのために公開されない場合が多いようです。

これら代表の充填剤は、いずれも成形後の焼成温度に耐えられる粉末やファイバー類が中心となっています。

入れる重量パーセントも5%から60%まで種々です。また種々の組合せも可能ですので、数多くの材料がある訳です。

これら材料の選定方法は、メーカの推奨を使用するのが、一般です。

なお、これら充填剤はシール部材として使用する場合には、相手面が軟金属(アルミ、銅合金など)では、摩耗させることが多いので、注意すべきである。(特にガラスファイバーやカーボンファイバーなど)

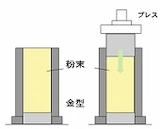

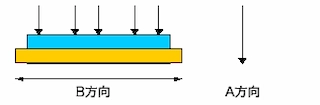

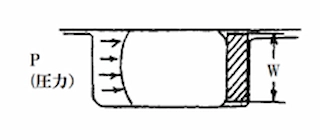

先ほどにも書きましたように純PTFEは圧力が掛かっている状態で、温度が上昇しなくてもその圧力だけで変形する現象があります。これが、クリープと名称で言われるものです。これを上手く利用しているシール部材に、バックアップリングがあります。

バックアップリングはOリングなどのシールがすきまにはみ出るのを防止するものですが、PTFE製のバックアップリングを使用すれば、このクリープの発生で、すきまを埋めてくれる材料の特性を上手に使用した製品です。

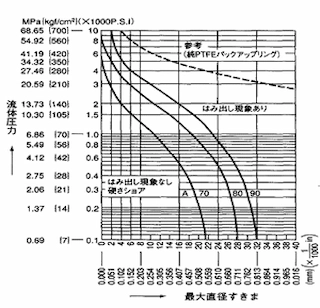

この状態を下図に示します。

B方向に広がりことにより、すきまを埋めてくれます。(上が圧力の掛かる前で、茶色が変形した状態です)

用途

このPTFEは、最初に記載していますようにシール用材料としては、欠かせないものです。

・バックアップリング:材料のクリープ特性を上手く生かした用途と言えます。(説明済)なお、参考に米国の規格を少し紹介しておきます。

溝規格はAS 5857 Gland Design, O-rings and Elastomeric Seals, static Applications (固定用に使用する航空機用溝寸法)です。

これに使用するBURには、次の2種類のBURの規格があります。

AS 5860 (バイアスカットの形状のBURの規格)とAS 5861 (エンドレスの形状のBURの規格)です。

材料は、AMS 3678 PTFE Moldings and Extrusions unfilled, Pigmented, and Filled Components でこのAMS規格にはTypeが10種類ありますが、BUR規格で、AMS 3678/9 (顔料入り純PTFE)と、AMS 3678/10 (15%のカーボンファイバ入りPTFE)の2種類を使用しています。

面白いのはロッド用では、AMS 3678/9で色をグリーン色、ピストン用は茶色の色指定していることです。(用途により、顔料の色を決めて使用するとしている点です。)

なお、AMS 3678/10は当然カーボンファイバの黒っぽいダークグレイ色で用途別に、色は変えられませんが(用途:高圧用)。JIS規格のBURでは(JIS B 2407)では、純PTFEとブロンズ入りPTFEを規定していると同じ意味です。

しかし、色を上手く利用して、区別する方法とは、名案です。

規格には、このような有効な手段を導入することは見習うべき事項と思います。

色による、組立時のミスを一つでも回避する手段として良い方法です。

上記のはみだし曲線は既にNo.00-17で説明しましたが、問合せがありましたので、補足しておきます。米国のParker社のデータで、試験条件は

- 圧力0と規定圧力を60サイクル/分で10万回サイクル

- 油温71℃で、実施している。

またある程度の安全率を掛けているので、非常に信頼の置けるデータと言えます。BURのデータは国内で追加したものです。なお、シリコーンゴムに適用する場合には、すきまはこのデータの半分以下にしてください。

米国では、Oリングでゴム材料別に色を規定している規格があります。この規格はARP 1832 Color Identification for O-ring Sealsで材料別に色の指定をしています。

FKM:茶色、FVMQ:青色、VMQ:赤茶色、CR:赤色、EPDM:紫色、NBR:黒色(なお、規格ではNBRは指定していません)

従来、大半は黒色で、材料の区別ができない欠点がありましたが、この防止に役立つ良い手段です。しかし、このカラー化はゴムの補強材料にカーボンブラックを使用して、その材料強度を補っていますが、このカーボンブラックが使用できないため、配合設計が難しいと言われています。すこし横道に入りましたが、色を上手く利用するという手段は色々と生かすべきと思われます。

では、本論に戻りまして、続けてPTFEの用途について、説明します。

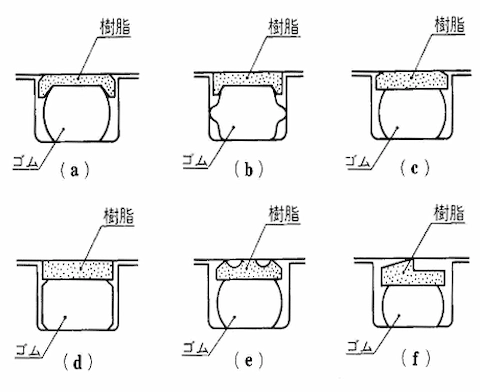

・組合せシールでのPTFEリングについて

これの組合せシールは、基本的は運動用のシールで、摺動側にPTFEを使用して、固定側には、PTFEに弾性を与えるためにゴムが使われています。

以前に規格について説明しましたが、この組合せシールの名称は、ISO規格を国内に導入するときに、採用されたものです。原文では、Hydraulic fluid power-Housings for elastomer-energized, plastic-faced seals(ISO 7425-1,2)の該当部分は太字箇所です。

原文だけを翻訳すると長くなるために、簡単にするためでした。

従来、これらは、シール各社で種々の名称で呼ばれていました。(キャップシール、スリッパシールなど) この摺動側に使用されているのは、一部の例外を除くとPTFEです。

例外としては、ウレタンゴム、ポリアミド樹脂、超高分子ポリエチレン樹脂などがあります。

なぜ、PTFEがメインで使用されている理由は既に述べてきましたように、摩擦抵抗が極めて小さい、耐摩耗性が良い、樹脂の中でも柔軟性が良い(シール機能に優れている)などがあります。

組合せシールの詳細は、「各種のシール」で説明いたします。

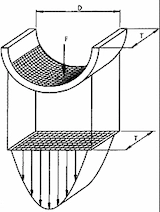

ウェアリングにもPTFEが使用されています。しかし、用途的には、高荷重にはクリープが大きいので、使用が限定されます。{ウェアリングとは摺動部材が相手面に接しないようにするための一種の軸受け(すべり軸受け)です。}

他の材料のウェアリングよりもPTFEであるメリットは、摩擦抵抗が極めて低いことです。また他方、コンタミの存在がある場合には、PTFE自体に埋蔵する能力があり、コンタミによる悪影響を緩和することもあります。

使用される PTFEはほとんど、充填材入りとなります。(摩耗係数とクリープ現象の低減のため)下図にウェアリングを示します。

T= (F×f) / (D×Pr)

T:ウェアリングの幅(mm)

F:最大荷重(N)

f :安全率

D:ピストン径(ロッド径)(mm)

Pr:運動中の許容荷重

ウェアリングの幅Tは上式により、決定されます。既に説明しました高荷重には向かないとは、Prが大きく取れないことになります。

余談ですが、国内では、20mmの幅が必要となる場合、1個のウェアリングで対応するか2枚(10mm)で対応すべきかの問題があれば、必ず1枚が使用されます。しかし、2枚で対応する(ただし、少し位置をずらして)方式が応力の分散で性能が十分に発揮するとの考え方が欧州では多いようです。

上図はロッドシールの例ですが、ここでは3枚のウェアリングが使用されています。(参考資料:Fluid Sealing Technology)

チップシールについて

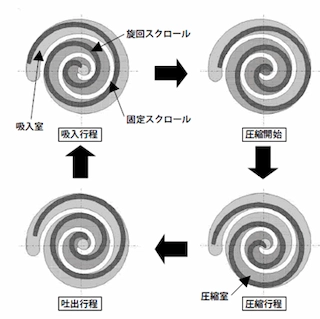

スクロールタイプの圧縮機は、流体を吸い込み、圧縮して排出するものです。

チップシールの形状は、渦巻き形のものです。参考にその形状を下図に示します。

図の旋回スクロールが通常、チップシールと呼ばれています。(蚊取り線香のような形状です)

なお、PTFEは、低圧用の空気圧縮機などの低圧用途に使用されています。

他の樹脂では、PEEK,液晶樹脂、PPSなどが使用されています。

本ページは、情報提供を目的としております。

チップシールは、弊社で技術的フォローが困難な製品のため、予めご了承をお願いいたします。

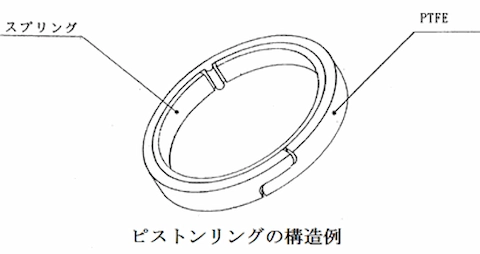

ピストンリングについて

ピストンリングは、高温や高圧であれば、金属製が多く使用されていますが、PTFEは、極低温用などで、ヘリウムなどを使用したクライオポンプなどの特殊用途で活躍しています。

図のように内側にバネ特性のある金属製スプリングを使用してシール性を上げています。

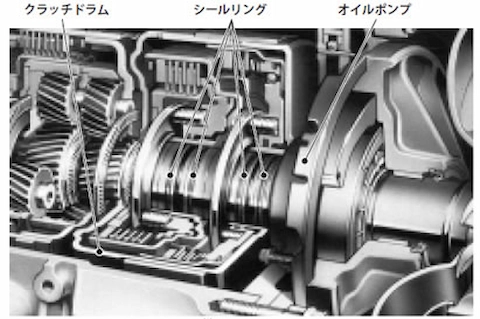

シールリングについて

用途は、ピストンリングが往復動用ですが、通常シールリングと呼ばれているものは、回転動用です。自動車のトランスミッションで、クラッチを作動させるためのATオイルを供給するオイルポンプなどに使用されています。

図のようにピストンリングの構造と同じく、すきま(合口)を設けて、温度による膨張の影響を防止します。 この用途では、他の樹脂類も使用されています。

PTFEの項としては、最後ですが、現在でも多く使用されているシール用生テープです。

この生テープは次のJIS規格で規定されています。

JIS K 6885 「シール用四ふっ化エチレン樹脂未焼成テープ(生テープ)」

タイトルどおり、いままで用途で説明したものは、焼成されたものばかりでしたが、これは、ペースト押出し成形粉にナフサを加えて、テープ状に製造したものです。(当然、ナフサは除去されます)

用途は、継手配管のシール補助材として使用されます。(テーパねじで)

主たる用途は、都市ガス用・水道用で、従って、通常の高圧な流体には、不向きです。

家庭用として、ホームセンターなどでも売られている製品でもあります。

特徴は

- 自己融着する独特の効能があり、ねじ継手に巻きつけるだけで完全にシール出来る

- 低摩擦性に優れているので、ねじ込み、取り外しが簡単

- 耐化学薬品性に優れているので、どんな流体を使用しても変質しない

- -100℃~260℃という、ずばぬけた耐熱、耐寒性で、蒸気管にも最適

- どのような材質の継手にも使用できる

シールの理論は、雄ねじと雌ねじの隙間から流体が漏れるのを、生テープが、このねじの隙間を埋めているので、漏れを防止できることになります。

規格では、規定されていませんが、特に横方向への伸びを多くなっています。

このことは、製造上からの利点でもあります。

(上図は生テープが巻かれた状態を示します。)

なお、規格では、寸法は、厚さ0.1mm,幅8,13mm、長さ5,10,15mとなっています。

ただ注意すべき点は、できるだけねじの端部まで巻かず、2山程度残す方が、良いようです。テープがはみ出して、切れたものが、異物となるためです。

今まで見てきましたようにPTFEは、シール用材料としては、無くてはならない材料です。

2) PE樹脂について

シール用部材としてポリエチレン樹脂が使用される場合はほとんどないと思われます。

PE樹脂は、汎用の安価で代表的な樹脂に間違いありません。PE樹脂は、耐薬品性にも優れ、密度も低いなどの特徴がありますが、耐熱性がシール部材として余り魅力がないことも一因かもしれません。(80℃以下の使用)

最近、シール用に用いられているのが超高分子量PE(Ultrahigh Molecular Weight Polyethylene)樹脂です。

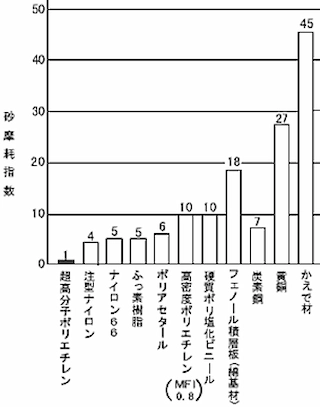

通常のPE樹脂と比較して分子量が極めて高く、融点は136℃です。このUHMW-PEは、優れた耐摩耗性、自己潤滑性、耐衝撃性を持っています。耐摩耗性で、優れている例に次のデータがあります。

図1.各材料の砂摩耗性の例

「砂摩耗法」(等量の砂と水を混合したスラリー中、試験片を1,750rpmの回転速度で7.5時間回転したときの試験片の摩耗減量を測定する方法)により、UHMW-PEの摩耗減量(容量)を1としたときの砂摩耗指数で捉える。

また摩擦係数もPTFEと比較してもあまり遜色がないほど低い値です。

水潤滑の場合、動摩擦係数 0.05~0.10(PTFEでは0.04~0.08)です。素材には丸棒やシートなどがあります。

シール部材として、

- 直接のメインのシール部材として使用されています。(例、バネ補強樹脂Uリングでは水やスラリーなど流体にUHMW-PEが有効です。)

- ワイパー(砂やスラリーなどのコンタミ用)

- ウェアリング、軸受けなど

3.1)PA樹脂について

シール用部材としてポリアミド樹脂はある程度使用されています。

ポリアミド樹脂(Polyamide)は一般名称(商品名ですが)ナイロンとして知られているものです。

このポリアミド樹脂には、種類は多くありますが、代表的にはナイロン6です。(他に、66,11,12,610,612があります)

使用可能の温度範囲は-40℃から+100℃程度と若干、高温側が低いと言えます。

耐摩耗性や機械的強度に優れているので、問題は、吸水性が大きいことによるトラブルがあります。例えば、ナイロン6では、製品における寸法変化が起こるので、調湿処理や保管方法などの配慮が必要になります。

3.2)PA樹脂の使用箇所例

- ウェアリング

- 組合せシールのメインのシール部品として使用されている。

シール会社で出ている例はあまりないが、上図はParker社のものです。樹脂部は一種のピストンリングのようにステップカットされています。ただ、PTFEなどと比較しますとストロークエンドで音が発生することもあります。

(高油圧用) - 往復動用シールのバックアップリング

上図の両サイドのBURがPA樹脂です。PA樹脂の耐はみ出し特性はPTFE樹脂と対比しても圧力に対しても大きなすきまが取れるメリットがあります。ただし、これら変形し難い樹脂をBURに使用する場合、ゴムなどが相手面とBURの間で損傷することもあるので、BURの寸法精度が必要です。 - ピストンリング

- ワイパリング(スクレーパー)等

3.3)その他

- MCナイロン

PA樹脂の仲間で、注型方式(モノキャスティング)で素材を作ります。大型の製品などに使用が可能です。 - 充填材入り

PTFE樹脂と同様に、各種の充填材が使用されています。(ガラス繊維、二硫化モリブデン、無 機充填材など)これらを使用することに更に耐摩耗性、摩擦抵抗の低減などが改善できます。

3.4)PA樹脂について

PA樹脂の調湿について、追加しておきます。

PA樹脂では、吸水性による原因で、寸法の変化などが起こります。

ご存じのようにPA樹脂の製法には、押出しによるものや、射出成型などがありますが、すべての原材料のビレットなどは当然水分のない絶乾状態です。

もし、水分などがあれば、成形時に欠陥が発生する危険性があります。時々、少しでも水分がある場合には、成形前に乾燥することが必要です。従って、これらの条件で成形された製品は絶乾状態になっています。

製造された製品は、空気中に保管されると漸次、水分を吸収することにより、寸法が変化することになります。これらを是正する手段が調湿処理です。また射出された製品には、熱などによる応力が発生しています。

以上を含めて同時に処理する方法が取られます。(調湿処理や、熱処理などで表現されています。)

実際には、使用される温度条件を配慮してその温度より約10℃高い温度の水や流動パラフィン、シリコーンオイルなどを加熱して液中にPA樹脂製品を浸漬して行います。時間などは、製品の肉厚により異なります。使用温度が70℃以下ならば、沸騰水での処理が最も簡単です。取り出した製品は急冷などせずに徐冷することが肝要です。

以前に寸法が安定せずに困ったことがありましたので、これらの処理は良い結果を導きました。注意すべきなのは、射出成型ではこれらの吸湿による寸法を含めて設定しないと後で困ります。しかし、完全に吸水した状態でも保管方法により、変化が若干起こりますので、保管にも注意が必要です。ただし、調湿した製品は絶乾状態の製品と異なり極端な変動は起こらないことは確かです。

この処理は前に述べましたが、製品の残留応力やひずみを除去できる大きな長所を持っています。樹脂類が往々に損傷する場合には、これら残留応力やひずみが原因になっています。

今月は、PA樹脂における調湿に関して述べました。なお、樹脂の中でもPA樹脂が、一番吸水率が高いためです。他の樹脂類にはない、特別な事項です。

(補足:製品の数量が多い場合の沸騰水処理では、製品を金網などに入れて保護しながら行うと便利です。また他の流体を使用する場合には、局部加熱しないように良く液を攪拌することも重要です。)

4)POM樹脂について

ポリアセタール樹脂(POM:Poly- acetal、またはPolyoxymethyleneで、後者からPOMと称しています)は、安定した機械的強度から機器部材として多く使用されていますが、シール部材としての使用はあまり多くありません。

耐熱性は約120℃(融点が165℃)程度です。また、弾性率がPAより、高く、より耐圧性に優れています。耐油性もPAと同様に十分となります。吸水性はありません。

4.1)POM樹脂の用途例

- ウェアリング(特に空気圧用に適している。)

- バックアップリング(高圧用として、Uパッキンに向いている。)

5)その他の汎用樹脂について

ポリカーネイト樹脂、ポリスチレン樹脂などは、シール用に用いている例はほとんどないと思われます。

6)スーパーエンプラについて

汎用プラスチックと比較しても文字通りエンプラのスーパークラス。超硬度、超耐熱性、超靱性、超耐薬品性などの用途に、金属の代替え材料などとしてかなり普及が目立ってきています。充填剤としてガラス繊維や炭素繊維との複合材として使用されることが多く、プラスチックとは言っても叩けばガラスや金属のようにキンキンという音がするようなものです。ついでに価格の高さもスーパー級で、上は1kgあたり数万円以上。ちなみに汎用プラスチックは100~500円/kgくらい。エンプラが350~1000円/kg程度です。対してスーパーエンプラは800円/kgから数万円/kgとなります。これらでシールに使用されているものには、ポリフェニレンサルファイド(PPS)、ポリエーテルエーテルケトン(PEEK)、液晶樹脂(LCP)、ポリアミド樹脂(PI)等があります。

しかし、以前に説明しましたPTFE樹脂のように柔軟性は全くありません。

従って、イメージとしては、金属などが従来使用されていた箇所に代替えとして使用されると考えたら良さそうです。

例えば、鋳鉄などのピストンリングの代替などがあります。

もう少し、これらの材料についてみていきます。

6.1)ポリフェニレンサルファイド(PPS)について

耐熱性:連続使用温度は200℃~240℃

機械特性:高強度、高温下での特性低下が少なく、耐クリープ性に優れている。

耐薬品性:PTFEに次いで優れている。

シール用途例としては、以前に説明しましたが、スクロールタイプの圧縮機用のチップシールなどがあります。

図チップシール例

しばらく、ゴムの摩耗について述べてきましたが、元の樹脂材料に戻ります。

6)スーパーエンプラについて

6-2)ポリエーテルエーテルケトン(PEEK)

融点が334℃で、連続使用温度は250℃であり、耐薬品性、耐摩擦摩耗性、機械加工性等において非常にバランスのとれた熱可塑性スーパーエンジニアリング・プラスチックです。他方、短時間では290℃のスチームにも耐え、放射線にも極めて高い耐性をもつ樹脂です。

シール部材としては、BUR、シールリング、ピストンリングなどのその剛性と耐摩耗性を生かした用途が多いようです。

その中で、オートマチックトランスミッション(以下AT)用シールリングについて、詳しく説明します。

このリングは、エンジンの高温・高速化の向上、省エネルギーを目的としたオイルポンプのコンパクト化や軽量化、安定した漏れ量などが厳しい性能が要求されています。

AT用シールリングの絵図(三菱電線工業株式会社時報第102号から)

米国のSAE規格で、この樹脂製のリングが規定されています。

SAE J2310「Rectangular Cross Section Polymeric Sealing Rings」(1999年発行) もともと鋳鉄製のピストンリングが使用されていましたが、上記に記載したような理由で発行された規格です。

この規格で記載されています樹脂材料ではPTFE、Polyimide(今後紹介します)、PEEKです。

特性の比較値がありますので、紹介しますと

| ASTM Test # |

単位 | PTFE | Polyimide | PEEK | |

|---|---|---|---|---|---|

| 最高温度 | - | ℃ | 288 | 260 | 250 |

| 熱変形温度(455KPa) | D 648 | ℃ | 121 | NA | NA |

| 熱変形温度(1.82KPa) | D648 | ℃ | 58 | 360 | 167 |

| 線膨張係数(D696) | E228 | *1 | 7.5 | 2.7-5.5 | 2.2- 7.4 |

| 破断伸び | D1708 | % | 250- 350 |

2.5-5.5 | 1.3- 3.5 |

| 密度 | D792 | - | 2.1- 2.3 |

1.42-1.56 | 1.44- 1.48 |

| 圧縮強さ | D695 | *2 | 12-24 | 220 | 150 |

| 摩擦係数 | NA*3 | - | 0.05-0.13 | 0.08-0.12 | 0.11- 0.16 |

*1:10E-5/°K

*2:MPa

*3 NAは該当なし

上記の特性で耐熱性はあまり各々に遜色はないのですが、熱変形温度ではPTFEに比較して他の樹脂は極めて熱による変形が起こり難いことが言えます。

SAE規格で規定されているシールリングの材料の特性表で、PTFE以外のPEEK,PI(Polyimide)は破断伸びが少ないことも解ります。

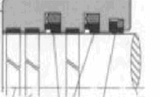

シールリングは下図に示すように通常のピストンリングと同じように使用されています。

シールリングの使用図

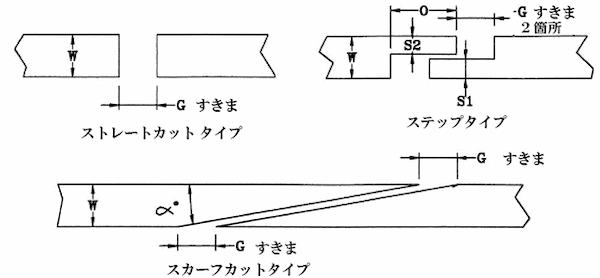

この場合、リングの形状は単純はリングですが、合口形状で次の4種類が指定されています。

エンドレス:カットのないものです。

(このエンドレスはPTFEのみに適用されます。しかし、装着は工夫が必要です。リングを加熱して後、均一に伸ばして装着後、強制治具を用いたサイジングが必須となります。実際にはこのため、現在あまり使用されていないのが現状です。)

シールリングの合口の図

ストレートカット:言葉どおりに真直ぐにカットを入れたタイプです。(性能的には漏れの量を管理するのが困難であるタイプ)

ステップタイプ:エンドレスに次ぐ漏れが押さえられる形状であるが、加工が難しい。最近ではこの規格ではないが、更に複雑にしたダブルステップタイプも出ています。

スカーフカット:BURなどではバイアスカットと言われる合口です。ストレートカットより漏れは少なくなりますが、正確な漏れ管理が難しいようです。

このシールリングは自動車のトランスミッション以外にも一般用往復動シールとしても利用できるものです。

元々、PTFEの材料でスタートしましたが、更に性能を上げる目的で、PEEKやPolyimide材料が使用されてきた経過がありそうです。

またこの規格では温度による影響などを配慮した最適な寸法などを決めています。やはりこのように標準化することにより普及し易い土壌を生み出していることは事実です。

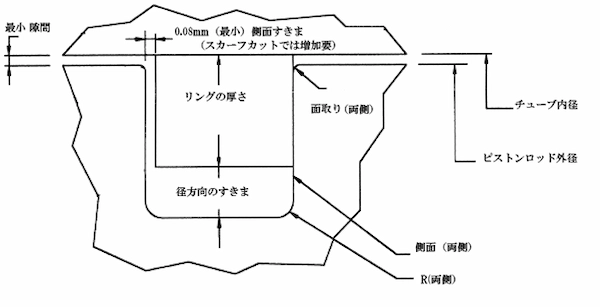

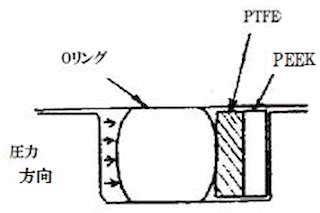

次にPEEK材料を使用したバックアップリング(BUR)について注意すべき事項がありますので、説明します。

通常、PEEKのような剛性の高い樹脂をシール(OリングやUパッキンなどの)のバックアップリング(BUR)として使用する場合には、次の事に注意する必要があります。BURとしてPTFEを使用しているのは、シールを介して伝わる圧力により変形することにより、シールを保護しています。この点ではPTFE はよく言われるクリープし易いため問題だと思われますが、この特性が実に有効に使用しているのです。

他方、この点ではPEEKは変形が起こり難い剛性の強い(クリープし難い材料)ので、PTFEのように変形しないので、すきまを埋める能力に欠ける点です。

逆にPTFEのBURでもはみ出すような高圧には使用可能であると言えます。

ただし、前述したように変形し難いので、シールがPEEK(BUR)と相手面のすきまではみ出すが、傷が付く可能性があります。

ではどうすればよいかと言えば、BURの高さ方向(下図のW)の公差をPTFEより厳しくすることとシールと接する角部には糸面取り程度の面取りをすることです。

(図1参照)

またできれば、シールのすぐ後に変形し易いPTFEのBURを一枚挟んでPEEKのBURを使用する方法もあります。

(図2参照)

コスト的にも高くなり、スペースも大きくなりますが、高圧仕様には向いているので、使用されています。

図1 BURの使用

図2 BURの2枚使用

樹脂の特性の圧縮強さを見ておけば、BURとして使用した場合の変形度合いが解ります。

BURの使用の目的はシールを保護して、はみ出しと傷を付けないことですので、このような事項に注意が必要となります。

使用できるBURの形状はエンドレスとバイアスカット及びコンケイブタイプ(シール対象はOリングのみ)で、スパイラルは加工はできません。

その他、PEEK材料がシールとして利用できるシール製品には、スプリング補強樹脂Uリングなどもあります。

「DONIT TESNIT」新製品

| GR-SP | アラミド繊維+グラファイト+NBR+ステンレス鋼 |

|---|---|

| 用途 | 自動車、石油関連、排気システム向け耐熱性ジョイントシート |

| 標準シートサイズ 大きさ |

1000×1000mm |

| 厚さ | 1.0, 1.5, 2.0, 3.0, 4.0mm |

| 特徴 | 金属を組み込み、かつ柔軟材料で相手面のなじみ性が良く、耐熱性が特に数段優れた特徴を持っています。 |

カタログや技術資料のご請求は、お問い合わせページまたは 078-251-5300にご一報ください。

「DONIT TESNIT」新製品

| GMD | アラミド繊維+グラファイト+NBR |

|---|---|

| 用途 | 自動車、工業用高性能ジョイントシート |

| 標準シートサイズ 大きさ |

1000×1480, 1500×1480, 1480×2000mm |

| 厚さ | 0.5, 0.8, 1.0, 1.5, 2.0, 3.0mm |

| 特徴 | 耐高熱水性、耐蒸気性、耐油性に優れたガスケット材料で、ラジエータ、ボイラー、フランジ、バルブ、ポンプ、熱交換器、圧縮機、電力プラント、熱システム、化学工業用などに適しています。 |

カタログや技術資料のご請求は、お問い合わせページまたは 078-251-5300にご一報ください。

シール

シール 照明

照明 工業資材

工業資材 シール

シール 照明

照明 工業資材

工業資材