シールとメンテンナンスの観点について説明いたします。

1. はじめに

私事ですが、現在築20年経過した戸数50程度の中規模のマンションで生活しています。同所に設置されている屋内消火栓ポンプに不具合が発生して更新が必要となりました。消火ポンプは設置から20年で実際に作動させたのは、20年間に2回だけであった。修理可能であるのかを、ポンプメーカに確認すると20年前のポンプでの部品供給がなく、代替品も見つかったとしても錆の固着がひどくオーバーホールもできないとの回答があり、どうも新設以外に手段が無いことが判明しました。価格が約300万円と高額です。このことで、将来のことも配慮して定期的なメンテナンスによる寿命を長くすることが大切であることを痛感した次第です。

以下の内容は、2011年に筆者がPlant Engineer(雑誌)に記載したものに加筆したものである点を先に断っておきます。

2. メンテナンスについて

ここでは、油空圧機器類のメンテナンスに関して、シール製品の観点から説明します。

油空圧機器には、その機能を果たすための重要な部品として、シール製品があります。

しかしながら、シール製品はいずれにしても大半が化学製品であり、化学反応が起こり、時間とともに劣化します。また運動部分では摩耗などにより、その機能を著しく損ない機器が作動しないなどの事態が発生します。

従って、メンテナンスをし、定期的にこれらシール製品を交換しなければなりません。シール製品をどうように交換すべきか、またそれら機器に使用される流体や潤滑剤についても注意すべき事項もあるので、これらも併せて説明します。

システムとしての考え方

油空圧機器は単体で稼働させるより、一種のシステムとして作動しているのが通常であり、そのシステムの管理が重要です。以下のJIS規格が発行されている。

JIS B 8361「油圧システム通則」

JIS B 8370「空気圧システム通則」

これらの規格は、それぞれの機器のシステムを詳しく規定しているものです。

すでにこれらにのっとって運営していることと思われますが、工場管理者や設備管理者はとくに参考にしてもらいたい。

油圧システム通則は、「工業の製造工程において用いられる機械設備の油圧システムについて、規定し、次の事項を確保するために供給者及び購入者の両者が従うべき指針を規定しています。

- 1) 安全

- 2) 故障及び事故のないシステムの運転

- 3) 簡単な経済的な保守

- 4) システムの長寿命化

と記されています。

この規格では、シール及び密封装置に関しては次の項目を規定しています。

- 1) 材料:シール及び密封装置の材料は、使用する作動液、隣接する材料及び作動条件並びに環境に適合するものでなければならない。

- 2) 交換:機器の設計は、シール及び密封装置の点検並びに交換が容易に行えるようにしなければならない。

空気圧システム通則も、ほぼ油圧システム通則と同様です。

3. シールメンテナンスの役割

油圧機器のメンテナンスの基本は、その機器が問題なく稼働できることを継続するための手段であり、設備保全は、モノづくり企業にとって重要な役割の1つです。

現在では、トラブルが発生してから修理するという考え方でなく、事前に保全する計画保全が当たり前になっています。油空圧機器類のメンテナンスの時期は、機器メーカーから明確に知らされているものではないと思われます。その理由は、使用される状況(環境、頻度を含むあらゆる諸条件)により変化するものであり、断定できないためです。従って、使用者側での実績などに基づくデータからメンテナンスの時期を決めなければなりません。

自動車のように定期検査と部品交換の時期を決めている状況とは大きく異なります。

設備トラブルの約30%前後が、潤滑トラブルと言われています。しかも、メンテンナンス時代と言っても各企業では保全人員の確保が難しく、なおざりになる傾向もところどころに見られるのも事実です。設備は稼働(作動)して当たり前で、故障すれば保全が悪いのだと言われ大変な仕事ですが、メンテンナンスなくして設備は稼働しないという意識を皆に知らせることも大切です。

油圧システムでのトラブルは

- 1) 制御機器(電磁バルブなど)の作動不良

- 2) ポンプの吸込み不良

- 3) 油漏れなど

があります。

これらトラブル原因の大半は、シール不良による油漏れとコンタミであり、油圧システムの保全はコンタミのコントロールの実施するかにかかっていると言っても過言ではありません。コンタミの種類として

- 1) 塵埃(外部からの侵入)

- 2) 水分(凝縮水、クーラント混入)

- 3) 他油(衝動面油、切削油、防錆油など)

- 4) 摩耗粉(洗浄不足、潤滑不足、給油不良により発生)

- 5) スラッジ(作動油の劣化生成物及び外部からの混入物によるスラッジ生成)

などがあります。

しかも悪いことに、これらコンタミはどうしてもシール製品部に集まり易い。その結果、コンタミの発生が、シール製品のトラブルへとつながるのは明白です。従って、コンタミを如何になくするかと言うことが、シールのメンテナンスにおいて重要な役割となります。

なお、空気圧機器は油圧機器と少し様子が異なります。現在、空気圧機器は、メンテナンスで部品を交換することができない構造となっています(解体してシール部品を交換することが不可能である場合が多い)。

したがって、メンテナンスとして、各機器の予備を準備しておき、機器自体を取り換えることが必要となります。

空気圧機器で、従来と大きく変わってきた事項は、潤滑システムです。以前は、補助機器として、オイラー、フィルター、ドレンなどを用いた給油タイプが主流でした。工場内では、大型の圧縮機で発生させた空気は、オイラーで潤滑され、工場内で配管を経由し、空気圧機器の給油した状態で送られていました。当然ですが、オイラーへの給油や配管内で蓄積された水や油などを含む流体を定期的にドレンから排出することも重要なメンテナンスでした。

しかしながら現在は、無給油で作動できるタイプの空気圧機器が主流となってきたことから、これら補助機器をなくしたシステムが多くなり、かつ空気質についても、乾燥した空気が使用され始めて、メンテナンスも大きく変わってきました。これらは、環境に対して排出される空気も改善できることから導入が増えています。

4. シール製品の寿命に関して

油空圧機器に使用されているシール製品は、ゴムを主流とした化学製品であり、いずれにしても使用開始から劣化が伴う製品であることを認識することが必要です。通常、機器に使用されているシール製品は、各機器メーカーが適切な部品を選定して組み立てて市場に出しているので、間違った使用をしなければ、その機能は十分保障されています。

シール製品の寿命に影響を与える大きな要素には次のものなどがあります。

- 1) 温度

- 2) 圧力

- 3) 使用時間

- 4) 使用頻度(サイクルや切り替え回数等)

- 5) 使用環境(コンタミなど)

運動用途で使用されているシール製品は、摺動距離と同時に使用圧力、使用サイクルなどにより、摩耗が異なってくるのは当然で、一概に寿命を推定するのは困難です。従って、使用者側での使用実績が重要になります。初めての使用では、定期点検のサイクルを短くしてこまめにチェックし、故障が起こりそうな時期を早めに突き止める必要があります。

他方、固定部のシール製品の寿命は、大きく、使用温度に左右されます。

例えば、固定部は、コンパクトなOリングが多く使用されています。ゴム製Oリングの材料が持つ圧縮永久ひずみ特性は、温度と時間の関連で変わります。

例をあげれば、NBR(低ニトリル系)では、次のようなデータがあります。

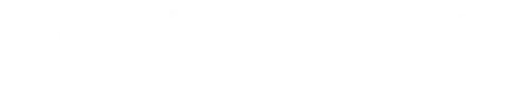

図1 NBRの長期間の圧縮永久ひずみデータ

(データは三菱電線工業株式会社のもののです)

図1において、Oリングの圧縮永久ひずみが80%に漏れると可能性が高いことから、推定すると100℃では、約半年、70℃では約4年が寿命と推定されます。

通常温度が10℃上がれば、寿命が半減することもある程度当てはまるので、環境温度を下げれば寿命が伸びることとなる{油圧機器ではタンクのオイルクーラーにより油温を下げると効果が大きい。この場合、クーラーの容量(能率)を上げる対策もあります}。

なお、注意すべき事項として、使用流体を変更してはならないは絶対条件となります。例えば、一般作動油から難燃性作動油への変更などを検討する場合には、油圧システムの大半を交換する必要があるので、メンテナンスなどでの処置ではすみません。

5. シール製品の交換時の治具について

- 5.1 治具の現状と役割

メンテナンスにおいて、シール製品を取り除く、または装着する際には、出来る限り治具を使用するのが望ましい。

メンテナンスを実施している当事者の多くは。独自で手作りした治具を使用していると思われます。国内では、これらシール製品の装着・取出し治具を特別に販売していることは残念ながら少ないのが現実です。

しかし、機器メーカーやシールメーカーが、治具に関する情報を取り扱い説明書に記載している場合もあるので、特殊な治具が必要であれば、当初から購入を考えるのが得策かも知れません。

特に運動用に用いられる組合せシール(樹脂とゴムとの複合シール)は、組み込みが難しいので、治具と訓練が必要です。

治具についての基本事項は- 1) 手持ちナイフ、ねじ回しなどは禁止

- 2) 鋼より硬い金属製の治具は望ましくない

- 3) 樹脂や木製が望ましい

いずれしても、治具は容易にシール製品を取出し易くしたり装着したりしやすくするためと同時に、機器に傷などを防止する重要な役割を持っています。

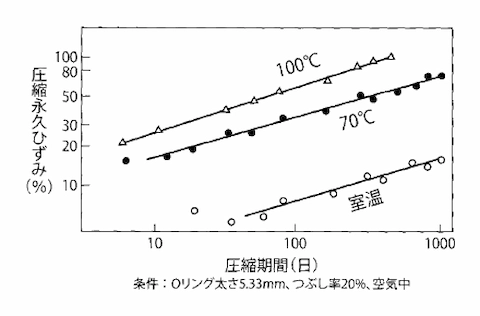

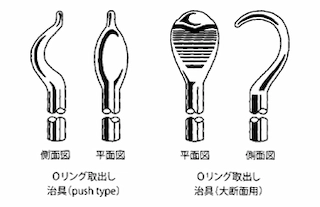

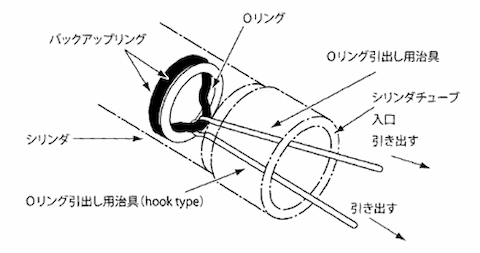

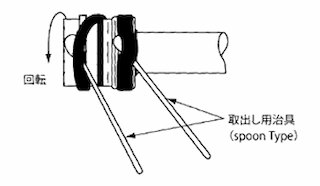

Oリングなどの治具と寸法を図2,3に示します。また図4,5に実際に取出しの治具を使用した例を示します。

図2 Oリング取出し治具例

図3 Oリング取出し、装着治具の寸法例

図4 シリンダからのOリング取出し例

図5 ピストンヘッドからのOリング取出し例

なお、図2~5はNRI,Report 4809 C.J.Sandwith「O-ring installation for underwater components and application」 1982 が出典元です。

- 1) 分解点検作業では、シール製品は100%交換を原則とすること

- 2) 使用するシール材質は、梱包及び包装の識別または部品別マークなどにより、誤って装着されることのないように識別をすること

- 3) シールの取り扱いについて、次の事項を順守すること

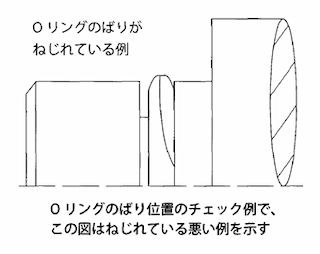

- a) 有害な傷、バリ、かえりなどがないことを入念な点検

- b) リップをもつシールの保護

- c) バックアップリングを使用する箇所とその位置の確認、逆に入れると機能しなくなる。

- d) シール製品では、方向性のある製品があるので、必ず方向を間違いないようにすること。できる限り、機器メーカーの組立図を見ながら組み立てることが肝要です。

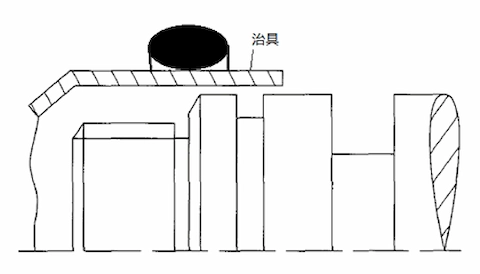

専用治具例を図6に、チェック例を図7に示します。

図6 ねじ(またはスプラインなど)の影響を防ぐ治具例

図7 装着時のシール製品の姿勢チェック例

6. 使用者でのシール保管条件

通常、交換する製品を工場内である程度の数量を事前に購入して保管する場合には、適切に保管しなければなりません。その保管条件を以下に示します。

- 1) 温度:貯蔵温度は、一時的な天候により高温になる場合も含め、38℃以下にするべきです。また製品は、ボイラーやラジエーター、直射日光のような直接の熱源から隔離しなければなりません。貯蔵温度が室温から低温の場合には、貯蔵された製品が柔軟性を欠いていて、変形などの可能性があります。従って、製品が室温まで上がってから使用してください。

- 2) 湿度:相対湿度は、貯蔵中の温度変化に影響されます。ウレタンゴム製品では湿度は65%以下が望ましい。

- 3) 光:シール製品は光源(特に太陽光線や紫外線を含む人工灯)から保護する必要があります。貯蔵室の窓には、赤やオレンジのコーティングを施したカーテンをつけるのが望ましい。

- 4) 放射線:貯蔵製品に損害を与えるようなイオン化された放射線源からの保護が必要です。

7. ゴムシール製品の貯蔵期間について

前項に示した条件で保管した製品にも有効な貯蔵期間があります。この場合の有効な貯蔵期間とは、購入した時点からの期間ではなく、ゴムシール製造されてからの期間を言います。(シールメーカーでは、ラベルに製造年月を記載しています)

この貯蔵期間については、シールメーカー各社の推奨する期間が統一されていないのが現状です。まだ、JIS化されていないが、規格のISO 2230 Rubber products-Guideline for storage が参考になります。この規格のゴム別の保管期限を表1に示します。

| ゴムグループ | 初期 | 延長 |

|---|---|---|

| A) NR、SBR、AU/EU | 5年 | 2年 |

| B) NBR、HNBR、ACM、CR、IIR | 7年 | 3年 |

| C) EPDM、FKM、VMQ | 10年 | 3年 |

なお、表1の初期とは、ゴム製品が製造されてからの期間で、また延長とは初期の期間経過後、製品を検査して表面にクラックなどの劣化が認められない場合のみ延長できる期間です。(但し、再度の延長はできません)

ゴムグループの名称は、規格JIS B 6397「原料ゴム及びゴムラックスの略称」でNR(天然ゴム)、SBR(スチレンブタジェンゴム)、AU/EU(ウレタンゴム),NBR(ニトリルゴム)、HNBR(水素化ニトリルゴム),ACM(アクリルゴム)、CR(クロロプレンゴム)、IIR(ブチルゴム)、EPDM(エチレンプロピレンゴム)、FKM(フッ素ゴム)、VMQ(シリコーンゴム)です。

(続く)

シール

シール 照明

照明 工業資材

工業資材 シール

シール 照明

照明 工業資材

工業資材