表面粗さとシールの関係

金属の相手面の粗さとシールとの関連について、少し記載します。

シールが用いられる場合の相手面(今回は金属に限定します)の表面粗さが時々問題になることがあります。

原則として言えることは、コストのこともありますが、良い表面粗さが理想です。

しかし、取り敢えず固定用(ガスケット)に限定します。(運動用(パッキン)の場合、シール性以外にシールの摩耗という現象が発生するために、内容が複雑になります。運動用に関して又の機会に述べます。)

全般的には、次の関係があります。(表1)

(傾向として見てください)

シール性

| 表面粗さ | 良い → 悪い |

|---|---|

| シール性 | 良い → 悪い |

シール性とは漏れに関して言っています。

すなわち、表面粗さを良くすれば、シール性は良くなることが一般です。

次に使用される流体とシール性との関係です。

| 流体 | 気体 → 液体 |

|---|---|

| シール性 | 悪い → 良い |

同じ表面粗さと仮定すると、密封する流体の違いにより、シール性に影響することです。従って、使用する流体が例えば、ガスや真空の場合と作動油のような液体とまたグリースのような粘性をもった流体ではシール性が異なってきます。

気体の場合の方が、シール性を確保するためには、表面粗さを良くすることが必要となります。

他方、シールの用いる形状や材料により、また異なってきます。

次表は材料による相対関係を示したものです。

| シール材料 | ゴム→樹脂→金属 |

|---|---|

| シール性 | 良い → 悪い |

この傾向は、すべてを言っているのではありませんが、全般的な傾向です。シールの形状やシールを使用する環境(圧縮する力、例えば、ゴム製Oリングの場合はつぶし率により、変わるし、ばね入り樹脂Uリングの場合には、ばねの強度やはり代により当然異なります。)により、異なります。

メタルOリング(ステンレス製中空)では、これらを踏まえて、相手面の粗さと使用する流体とメタルOリングの表面処理による関連が明確に全体の傾向を見ることができます(次回に表を示します)

メタルOリングは完全な固定用で、ゴムや樹脂の使用できない温度や、環境で使用されるシールです。

メタルOリングと相手面の表面処理

メタルOリングと相手面、表面処理との関連を次の表に示します。

| 密封流体 | 溝の表面仕上げ | ||

|---|---|---|---|

| 表面被覆なし | 銀めっき | PTFE コーティング |

|

| 真空 | 0.1Ra | 0.8Ra | 1.6Ra |

| 油 | 0.4Ra | 1.6Ra | 1.6Ra |

| グリース | 0.8Ra | 3.2Ra | 3.2Ra |

上記の表で判りますように、溝の表面仕上げは使用される流体とメタルOリングの表面処理により、違いが出てくることです。この場合にもメタルOリングの自体の表面仕上げも規格で要求されています。

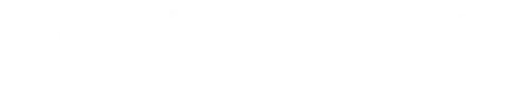

メタルOリングは平面用での使用ですので、上記の図面のようにシール面は限定されますので、仕上げ方向(通常textureと表現されています)と粗さも0.4Raと定めています。(MS 規格)

(表と図は三菱電線工業株式会社のハンドブックから引用しています) 以上のことから言えることは

- 使用する流体により、溝の仕上げは変更が必要である。気体(ガス)であれば、良くなければならない。

気体>液体>粘性流体(グリース) - シール自体により、溝の仕上げは変更の必要がある。

ゴム>樹脂>メタル

もうひとつ注意すべき事項があります。

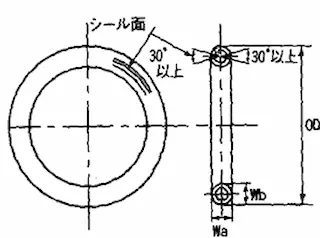

上図でメタルOリングの図で示した仕上げ方向です。すなわち溝の仕上げ方向も必ず問題となる点です。

基本は、シール方向に対して垂直となる方向は避けるべきであることです。

シール方向に対して、横切るような仕上げをすると幾ら粗さを良くしても漏れる危険性があることです。

以下の資料がその一つの事例です。

(NOK株式会社の技術資料を引用)

| シリンダチューブ粗さ(Rz) | 10μm | 14μm | |

|---|---|---|---|

| 粗さ 方向 |

(1)一方向研磨 | ○ | × |

| (2)円芯方向研磨 | ○ | ○ | |

結果:漏れなし:○、漏れあり:×

条件:JIS B 2401-P22 Oリング、

圧力0~3MPa、N2ガス、平面用

他方、使用条件にも注意すべき事項があります。固定用の場合でも圧力サイクルや、脈動のある場合です。

特にOリングのような形状により、その影響を受けますので、溝の粗さを良くする必要があります。

Oリング取付溝部の形状と寸法

Oリングについて、脈動を受けた場合、固定用でも表面粗さを良くする必要性を説明しましたが、JIS B 2406「Oリング取付溝部の形状と寸法」に次のように記載されています。

| 機器の部分 | 用途 | 圧力のかかり方 | 表面粗さ | ||

|---|---|---|---|---|---|

| Ra | (参考)Rmax | ||||

| 溝の側面及び底面 | 固定用 | 脈動無し | 平面 | 3.2 | 12.5 |

| 円筒面 | 1.6 | 6.3 | |||

| 脈動有り | 1.6 | 6.3 | |||

| 運動用 | バックアップリングを使用する場合 | 1.6 | 6.3 | ||

| バックアップリングを使用しない場合 | 0.8 | 3.2 | |||

| Oリングのシール部の接触面 | 固定用 | 脈動なし | 1.6 | 6.3 | |

| 脈動あり | 0.8 | 3.2 | |||

| 運動用 | - | 0.4 | 1.6 | ||

| Oリングの装着面とり部 | - | - | 3.2 | 12.5 | |

表示が小さいけれども、圧力のかかり方の脈動のある場合には、無い場合より、表面粗さはいずれも良くしている点です。

その理由は、圧力の脈動により、Oリングが溝内で微妙な動きが生じ摩耗することです。

日本フルードパワー工業会の工業会規格 JFPS 1005 「油圧用角リング」があります。

この規格は油圧機器で、高圧化・圧力高サイクルなど使用条件が厳しくなるにつれて、Oリングを固定部分の平面用(フランジ用途)に使用中に油の滲み出しなどの現象が発生している。

この現象はOリングが溝内部で移動することにより、摩耗現象を伴い、漸次油の滲みだしを誘発していることが、実際の試験を行い確認している。相手面の粗さの改善が有効であるが、Oリングという形状から避けがたいと判明、対策としてOリングに代わる角リングを規格として設定したものです。(工業会の実験で有効性の確認済)

以上のようにシールの形状や使用条件により、溝の表面粗さも大きく関与していることがお分かり頂きましたか。

しかし、固定用での問題でもありますが、運動用になるとまた難しい状況があります。

運動用の場合、やはり潤滑、シール材料、シール形状と相手面粗さには大きな関連があります。

難しいのは、相手材の材料、硬さ、また表面処理などと密封すべき流体も含めて複雑に関連していることです。

基本的に言えるのは、できるだけ表面粗さは良くするべきという考え方です。

油圧用で一般的に言われている事項は、例えば、極端に超仕上げをすると潤滑のスポットがなくなり、シールの寿命が悪くなることです。

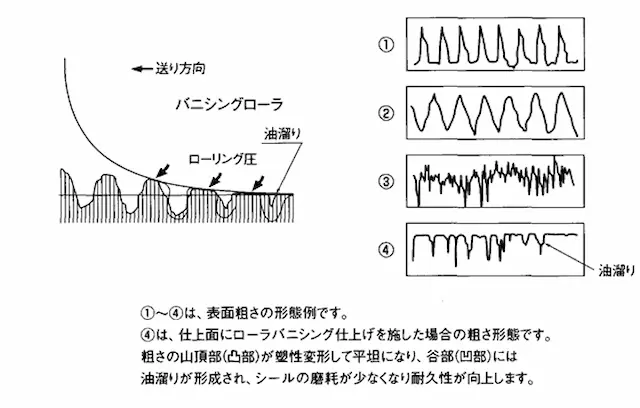

また以前にも話しましたが、表面粗さでも表面性状(英語でtexture)もこの潤滑スポットを改善できる方法もあることです。

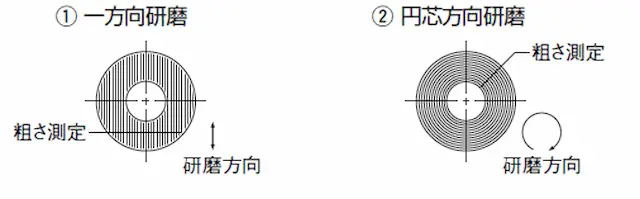

これらが粗さの負荷曲線(Rmr)です。表面粗さ以外にも項目があることです。

次回に、繰り返しになりますが、再度説明いたします。

相手面の粗さに関しては、色々の測定方法やそれらの粗さの表現も異なります。

よく話題になるのですが、実際にはこれら粗さについての相対関係は、あるようでないのが、現実です。

現在の粗さでは、次のものがあります。

Ra:算術平均粗さ

Rz:最大高さ粗さ

Rq:二乗平均平方根粗さ

以上は、これらは、JIS B 0601「製品の幾何特性仕様ー表面性状:輪郭曲線方式」に決められています。なお、Rzは旧RyやRmaxと同じです。

なお、加工面が形状が三角波形の場合には、次の関係があります。

Ra/Rz=0.25

加工方法により、その関係は変わりますので、換算では、その粗さについては、粗さ計器での実際に測定することが必要となります。

その粗さの性状を示すのが、負荷曲線(Rmr)です。(下図参照)

この資料はトレルボルグ社の技術資料からの引用ですが、非常に解り易いものです。同じRaやRzでも粗さの性状を知るのには負荷曲線を加えることです。

シールに良いのは、Rmrが、50%以上が良いとされています。

(表の中で、シールにとって、良い仕上げの波形では1、3、5,9です)

他方、加工方法から見ますと突起が小さく、油やグリースを溜めるスポットのあるようにすることで、それらの加工方法にはローラバニシングがあります。

シールの表面粗さ

今まで、相手面の粗さについて、述べてきましたが、他方、シールの表面の粗さについては、触れてきませんでした。

実際には、シール面の粗さに関しては、あまり重要視されて来なかったのが、事実です。

通常のゴムのシール部品の大半は金型で成型されたものです。

従って、金型面の粗さがそのまま転写されていると考えるべきでしょう。

この金型面の粗さに関しては、シールを製造している会社の一種のノウハウに関する事項かもしれませんが、あまり開示されていません。通常、金型のシールの重要箇所は、機械加工だけではなく、磨き加工を施しているのが一般です。

米国の航空用規格で、規定してものがあるので、紹介します。

AS 871B (2006-05) Manufacturing and Inspection Standard for Preformed Packings (O-rings)(Oリングの製造と検査の標準)の3項の金型要求事項に表面粗さは16マイケルインチ(0.4μm)を超えてはならないと規定されています。

常識的には、一般的には多分、0.4 Raを適用していると考えられます。

このゴムシール製品の表面粗さの測定は、金属と比較すると難しく、比較サンプルと対比する方法が講じられているようです。(現在の優れた測定器では可能かもしれませんが) 比較サンプルは金属で粗さを異なったものを製作して、それを用いてゴムを成型すれば、ゴム面に転写されるので、粗さのことなるもののサンプルが作成されます。

シールに用いられる樹脂製品は切削加工が圧倒的に多いのですが、この場合は金属と同様に粗さはゴムと異なり測定は可能です。組合せシールに使用される樹脂の粗さはある程度の規制が必要です。

この粗さがシール性能に影響するとの文献がありますので、紹介しておきます。

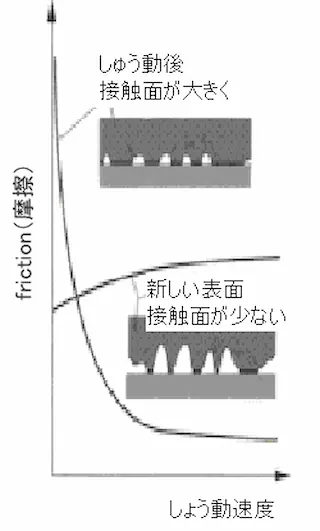

文献:Fluid Sealing Technology hydraulic seals (Heinz Müller)

この文献では、組合せシールの摺動側のシールの表面粗さが新品と摺動後で粗さが摩耗により、摺動抵抗が摺動速度により、その性能は大きく異なることがあるとのデータです。

このようにシール面の粗さにより、シール性能が影響することも配慮すべき事項となることを教えてくれます。

表面粗さとシールについてまとめ

相手面の粗さは、

- 運動用は、できる限り表面あらさは良くすることが、望ましい。

(コスト面の問題もあるが、いわゆる超仕上げの必要はないが)

粗さには、現在の粗さの性状を示す負荷曲線を付加することが必要です。この粗さの性状では、突起部をできるだけ少なくし、くぼみ部を残すような性状がシールにとっては好ましいこととなります。 - 固定用でも、圧力脈動がある場合には、運動用と捉えて、良くする必要がある。

他方、シールでは、

- ゴムのシールでは、通常表面あらさの指定は、特に必要ではないが、極端に粗い場合には、シール性能にも影響するので、用途によっては、規定することも必要でしょう。

その用途では、運動用や、真空用途などが考えられます。 - 組合せシールの樹脂部では、シール性能と摩擦抵抗に影響を与えますので、規定すべきでしょう。

その他の話題では、相手金属材料や表面処理と密封すべき流体に対する濡れ性もシール性能(摩耗、抵抗)に影響することがあります。

この濡れ性という概念は案外古いものですが、潤滑機能の乏しい流体では、重要な要因となっています。濡れ性は相手面と流体との接触角で測定されます。

当然、接触角が小さいほど、潤滑性が良くなり、シールにとっては、良い条件となります。

まだまだ、データが少ないため、充実を期待したいと思っています。

最近の新しい技術では、シール部材の金属面(樹脂なども含む)にLST(Laser Surface Texturing)を用いて、表面にmicro-dimpleを加工して、潤滑機能を改善させる研究が数多く出てきています。すでに、一部の製品で、実用されつつあるようです。このdimpleで思い出すのは、ゴルフボールのへこみと同じようなものですが、この場合にはレーザを用いて、非常に小さいへこみを加工しています。

下図はピストンリングに加工した例の概念図です。(小さなへこみが加工面です)

実例では、メカニカルの摺動面やピストンリング、軸受けなどがあるようです。

このような新しい加工技術も生まれています。

シール

シール 照明

照明 工業資材

工業資材 シール

シール 照明

照明 工業資材

工業資材