組合せシールについて、詳しく説明いたします。

1. 構造

基本的には、運動用のシールで、主として往復動用に使用されるもので、摺動側に通常樹脂(PTFEが多いが、他の樹脂も含まれる)やウレタンゴムが使われます。次に、弾性を発生させるために、固定側にゴムが用いられます。

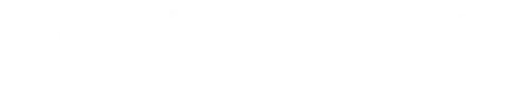

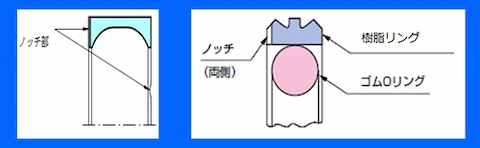

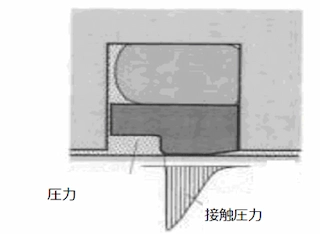

図1 組合せシールの例

図1では、固定側ではOリングを使用しているが、角リングや他の形状でも構いません。

よくシールの構造図を見た場合ときに両方向性か一方向性のシールかを判断する場合、丁度シールの構造において中央部で切断して状態を見てください。このとき左右が対称形であれば、両側からの圧力に使えるシールとなり、主としてピストン用などが対象となります。図1では(f)のみが非対称となり、一方向性のシールしかできないことになります。このような基本的には、シールの構造を見た場合の重要な視点となりますので、ご参考にください。

しかし、別にロッドシールとして、両方向性のシールは使えないということでありませんので、注意ください。

ロッドシールは片側からの圧力で、他方は大気圧(外部側)ですので、一方向性のシールで十分であることはいうまでもありません。

なぜ、摺動側に樹脂などが多く使われるかは、ゴムと対比して、摩擦抵抗性や耐摩耗性のあるものが効果があるからです。典型的な材料では、PTFEがあります。基本的には、樹脂の中でも一番低摩擦であり、耐摩耗性も通常ゴムより良いためです。

特殊な材料として、各社のカタログなどから、ポリアミド樹脂であったり、超高密度ポリエチレン樹脂やウレタンゴムを使っている例はあります。

現在では、完全に解消されていますが、これら組合せシールの構造が原因で吹き抜け(blow-by)現象が発生したことがありました。

このために樹脂部の構造で、ノッチを設けて吹き抜けを防止しています。

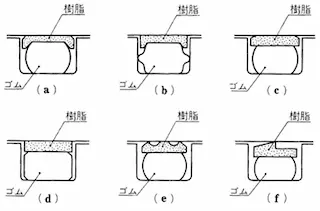

図2 吹き抜け現象の原因

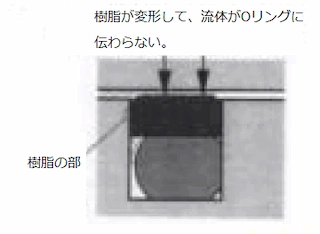

ノッチの例を図3に示します。

図3 ノッチ例(AIR1243Bより)

図3の例は、米国の規格

AIR 1243B Anti blow-by design pratice for cap seals に記載されています。

このノッチで、流体をゴム部まで達するための手段です。ピストン用では、当然左右に複数個を配置しています。図3では一方が2個です。

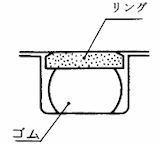

また図4にもノッチの使用例を示します。

図4 ノッチ例

次に樹脂リングの構造例を紹介しますが、示すのは代表的なもので、その他のものも多くあります。

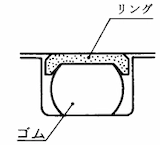

1)フラットタイプ(スリッパ―シールとも呼ばれていました)

図5 フラットタイプ

一番シンプルであり、初期の設計です。

問題点は、Oリングとの組合せでは、Oリングとのバランスが難しい(圧力による移動などにより、不安定)。ある程度のリングの肉厚が必要があります。

2)キャップタイプ

図6 キャップタイプ

図6に示すキャップタイプは、Oリングを中心として、一体性が保持できる形状です。肉厚を薄く取れるなどで、漏れ特性が良いです。ただし、肉厚が薄いためにフラットタイプと対比して、摩耗による寿命が短いなどの欠点もあります。

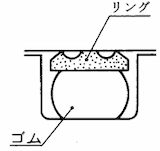

3)突起タイプ

図7 突起タイプ

種々の形状がありますが、シール面側に凹凸を設けたタイプです。

反発力を部分的に集中させることにより、漏れ特性を向上させることができます。

ただし、長期の使用により、摩耗、クリープにより、これらの効果が減少することが欠点です。

各社から色々の形状のものが出ています。

2. シール性能について

組合せシールについて、案外公開されているデータが少ないので、詳細に述べるのは、困難ですが、三菱電線工業株式会社では、データの公開があるので、一部を紹介いたします。

2.1 抵抗特性について

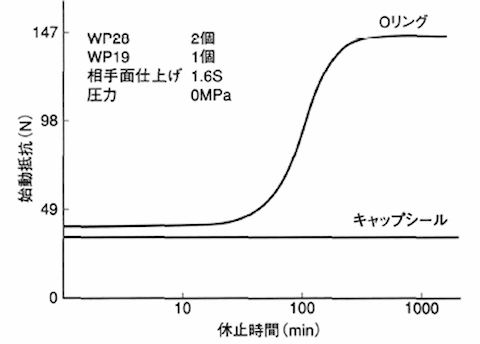

Oリングと対比した場合のキャップシール(前回紹介した図6のタイプです)の休止時間と始動抵抗との対比を図8に示します。

図8 抵抗の違い

古い資料なので、単位やOリングのサイズも旧名称ですが、Oリングとキャップシールの対比ができます。

ゴムOリングは休止期間、圧力および温度によって始動抵抗がかなり変化するので、微妙な作動を必要とする用途には不向きです。キャップシールはこのような欠点がなく、安定した低い始動抵抗値を持っています。図8に示すように、キャップシールはOリングと比較して休止時間後の始動抵抗は安定し、Slip-stick(しゃくり現象)が起こり難いことを示しています。

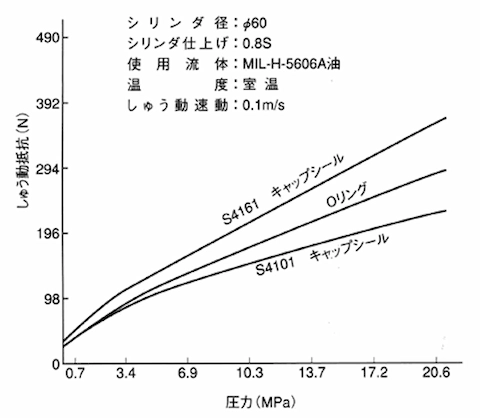

他方、摺動抵抗はOリングと対比して、格別に下がっていないことも示しています。図9にその比較データを示します。

図9 圧力による摺動抵抗の変化

なお、S4101とは純PTFEでS4161はブロンズ入りPTFEです。

やはり純PTFEは摩擦抵抗が低い材料であることが分かります。

3. 漏れ特性について

漏れほど、不安定の要素が多く、試験してもある程度傾向が見られますが、常に一定とはならないようです。

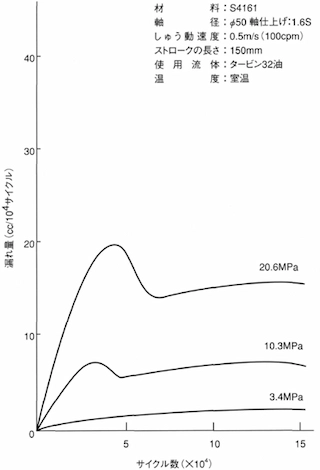

図10に圧力による漏れ量を示します。

図10 キャップシールの圧力による漏れ量

やはり、圧力による影響が顕著に見られます。

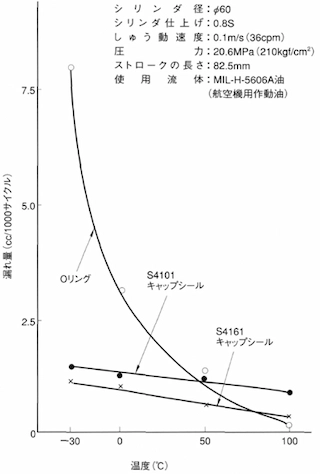

図11 温度による漏れ量の変化

キャップシールは案外温度による変化は少なく安定しています。O リングは逆に温度が上昇につれて漏れ量が減少傾向にあることが見られます。

PTFEの材料は前号と同じです。

4. その他の組合せシールの例

以上までは三菱電線工業株式会社の資料でしたが、著Dr.MullerのFluid Sealing Technology:principles and applicationsに参考になるデータがありましたので、紹介します。

製品はTrellborg社のStepseal-Kです。

ロッド用シールの代表的なもので、有名な製品です。図12に構造と接触圧力を示しています。

図12 Stepseal-Kの構造と接触圧力

構造から分かるように樹脂部は非対称形で圧力方向は、図12のように左側で、右側は低圧側(大気の場合もあります)です。

接触圧力は流体に接する箇所が一番大きくなっています。この点でシール力が最大となっています。当然左側でほぼOで、典型的なロッドシールの構造となっています。

漏れ特性は基本的には25MPaまではゼロという素晴らしいものです。

4. その他の組合せシールの例(続き)

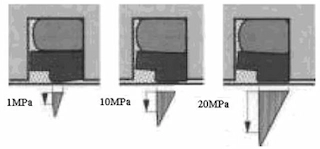

Step seal-Kの続きですが、密封圧力による接触圧力分布は図13に示します。

図13 密封圧力と接触圧力分布

これを見ますと、初期に与えたOリングとStep seal-Kの構造からの接触圧力において密封圧力が導入されている自封性が成立しています。

ただし、圧力が25MPa以上になると往復時の油膜が戻り行程で完全に構造上から減少して漏れが起こる現象が見られます。

従って、これ以上の高圧に使用するときには、シールをタンデムに2個使用すれば解決します。

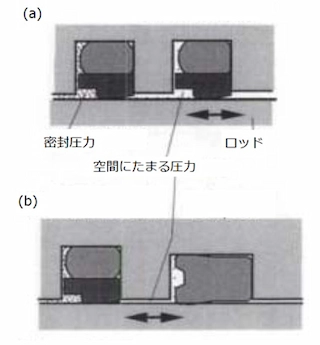

昔、ロッドシールで漏れを少なくするために単純に2個を使えば(この使い方をタンデム方式と言います)、良くなるとの神話がありましたが、一般的にはタブー事項でした。

図14 ロッドシールのタンデム方式

例えば、Oリングを2本することを考えるとどうしてもOリングとOリングとの間の空間に漏れたものが蓄積して、圧力が極大化して、Oリングを破損する可能性があります。この蓄圧説が常識でした。しかし、Step seal-Kでは、2本使いしても蓄圧はしない構造になっています。

これらの構造を図14に示します。

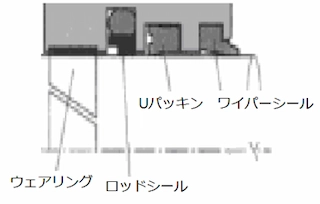

従って、最近のロッドシールではシステム化になり、シール構造が変わりつつあります。

構造は圧力側にStep seal-k 、次に通常のUパッキン、最後にワイパーシールを使う形式の採用が多くなりました。

この場合の組合せシールは一種のバッファーシールとしても役割を果たします。

このバッファーシールはシステムの圧力の衝撃を緩和して、メインのシール(この場合Uパッキン)にできる限り高圧や圧力脈動を加えないようしています。

図15 ロッドシールシステム

シール

シール 照明

照明 工業資材

工業資材 シール

シール 照明

照明 工業資材

工業資材