シール関連製品について説明します。

1 ダイアフラム

JIS B 0116:パッキン及びガスケット用語では、次の説明があります。

- ダイアフラムシール:相対運動を行う内外の2部分に取り付けられ、変形して相対運動に対応する膜状シール。ダイアフラムパッキン又は単にダイアフラムともいう。

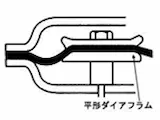

- 平形ダイアフラム:平らな板に打抜き又は成形されたダイアフラム

- さら形ダイアフラム:中心部が外周部の高さよりも押し下げられた形状に成形されたさら形のダイアフラムで、同じ直径の平形ダイアフラムよりも大きな行程で使用される。

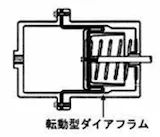

- 転動形ダイアフラム:内外の2部分が相対運動するとき、ダイアフラムが伸びて膜の一方が転がり接触をしながら壁から離れ、他方が壁と転がり接触し始めるような構造に作られたダイアフラム

と定義しています。

なお、ダイアフラムは英語で, Diaphragmですので、よくダイヤフラムと言われる場合も多く見られますが、やはり用語で決めているダイアフラムが正式名称です。

図1 平形ダイアフラムの例

図2 転動形ダイアフラムの例

以上より分かりますように、運動する部品と静止している部品のすきまにはめられた分離用の薄膜で、これにより2つの領域または室にある液体や気体が相互に混ざり合うのを防いでいる役割をするものです。

また、性能上次の3つに区別されます。

- 分離するのが、目的で、2つ室の圧力差のないもの。

- 分離膜として作用する固定用で、ほとんど運動のないもの。

- 動く部品と静止している部品の間を密封するために使用される運動用で、通常力や圧を伝達する。

2 ダイアフラムの材料特性

また、後で説明しますが、ゴム単体の使用と基布と組み合わせたものがあります。ここでは、ゴム材料のみを説明します。

- 柔軟性であること。初期ヤング率の低い良く伸びるゴムであること。このあたりはシール類とは大きく異なります。

100%モジュラスの小さいことが基本です。ゴムは硬さ60前後が最適と言われています。100%モジュラスが小さいほど良いと言いましたが、100%伸ばした時の引張強さを示します。また、シール用で用いるゴムの伸びは200%程度ですが、ダイアフラム用では、500%程度と非常に伸び易いゴムが多く使用されています。 - ヒステリシスロスが小さいこと。

ゴムなどの粘弾性体は力を加えて変形させると、粘性の働きによって変形は力より遅れて生じる。この時消費される縁ルギーをヒステリシスロス(履歴損失又は内部摩擦)と呼んでいます。ゴムの粘性の大きさを表すtanδに比例するので、tanδを使って表すこともあります。ロスの多い程、力学的エネルギーが熱エネルギーに変換される割りが多いので、ダイアフラムとしては、得策では無いことになります。 - 屈曲性の良いこと。

JIS K 6260「加硫ゴム及び熱可塑性ゴムの屈曲き裂試験方法」があります。ゴムに繰り返し屈曲を与えると引張応力の加わる部分にき裂が発生する。ダイアフラムの使用では、重要な特性となります。

この試験により、良い材料の選定が必要です。 - 圧縮永久ひずみが小さいこと。

ダイアフラムも固定部では、圧縮される部分がありますので、その部分で漏れを防止と寿命はやはり、圧縮永久ひずみが小さいことが必要となります。 - 耐熱性・耐寒性のよいこと。

この項目は、通常のシール類と同じ思想です。用途により、使い分けが必要です(耐熱と耐寒) - ガス透過性が小さいこと。

気体の使用の場合には、やはりガス透過性が選定のポイントとなります。

以前にも言いましたが、耐寒・耐熱性に優れたVMQゴムは他のゴムと対比して、約200倍透過係数が大きいので、選定時には、注意が必要です。 - 耐液性が優れていること。

使用される媒体に対して耐性のあること。

以上の項目で、お分かりのように、一部を除いては、従来のシール材料の選定と大差はありません。

3 布入りダイアフラムについて

ゴム単体で使用される以外に、多くは布入りゴムが使用されています。

その布を入れる理由には、耐圧性の向上や、寿命の向上が目的です。

では実際に使用されている布を見ていきますと、

木綿(植物性繊維)、ガラス布、絹(動物性繊維)、ポリエステル系繊維、ポリアミド系繊維、PTFE系繊維などがあります。

使い分けは、その持っている特性とゴムとの相性と接着特性なども配慮して行われています。また、価格無視できない点もあります。一番多く使用されているのは、ポリエステ系、ポリアミド系が多いようです。

もう少し、布について説明します。

布(基布と呼ばれる場合があります)に要求される性能は

- 伸びが小さくてしかも柔軟性に富むこと。従って、伸び易い布を選びことではなく、なるべく伸びないで、しかも十分に柔軟に変形を許すものであることです。布としては、細番手の単糸数を多くし繊維の平織布の使用が好ましい。

(ここで、布織り方が出てきましたが、その他、綾織や朱子織があります。)

図3.1 布の織り方(繊維産業構造改善事業協会の資料から)また、番手という用語が出ましたが、繊維の太さを表す単位で、デニールとも言われます。1デニールとは、長さ9,000mの長さの繊維の質量が1gの時を指します。繊維の世界も相当奥が深い。

- 耐熱性・耐寒性の良いこと。

特に低温時における可撓性が良いことが重要となります。 - 吸水性が少ないこと。

次に布入りダイアフラムで常に話題になるのは、布に入っている箇所です。

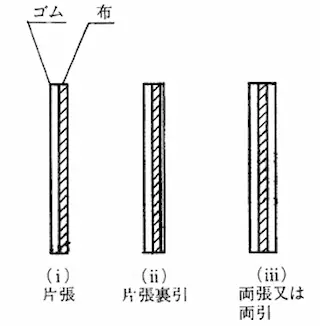

一般には、中央に入っているのが普通です。他方、ゴム引布という製品もありますが、ダイアフラムの素材の一つです。

このゴム引布は布の片面、両面又は布と布との間にゴムを薄く被着した製品を言います。

図3.2で示したものが、ダイアフラムに使用されている構造です。

通常は布とゴムは接着剤(プレス加硫時反応する)が使用されますが、接着剤の剛性が大きいと柔軟性が犠牲となりますので、接着剤の選定も注意すべき事項です。

図3.2 ゴム引布の構成例

ゴム引布の製造は、予め布を処理して(紡績時に残っている残留物を除去)所定のゴムを溶剤で糊状にしたものを使い、引布カレンダーでゴムをトッピングで塗布して作られます。その後、ドラムに巻き加硫罐で加硫させます。

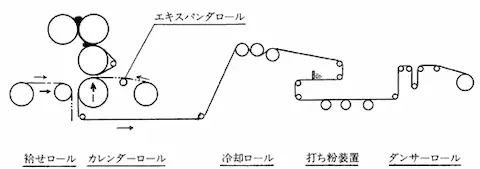

図3.3 ゴム引布カレンダー製造

(ゴム引布:日本ゴム協会誌 水本氏の文献を使用しています。)

布入りダイアフラムでは、一番多いのは、中央に布が入るタイプです。

用途にも依りますが、片側布もあります。

過去に経験したことをお話しておきます。成形タイプのダイアフラムで布とゴムの素材を別々に使用して、一体の金型で成形すると布の押さえ方により、平形では問題はでないのですが、布が最短距離を走り、布が一部露出しました。

この場合には、できた製品は気体の用途では、露出した部分から気体が漏れを起こしたことがありました。

解決方法は、予め、布を予備成形して、使用しますとこのようなトラブルは発生しないことが分かりました。

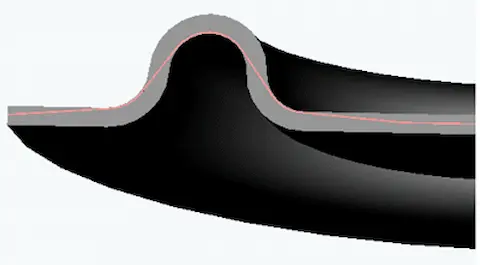

図3.4 布の成形後の布の位置(Freudenberg社のカタログから)

耐薬品性を重視して、ゴムでは使用できない流体の場合に流体に接する側にPTFEのフィルム(膜厚のある場合もありますが)を接着したダイアフラムもあります。

図3.5 PTFE付きダイアフラムの例(Freudenberg社のカタログから)

4 その他の事項

設計上の注意点について、少し専門になるので、できるかぎりメーカと相談して仕様を決めてください。

なお、参考になる注意事項は

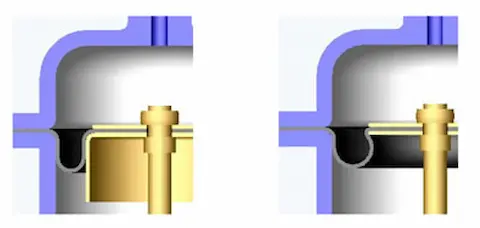

- ダイアフラムに耐圧をすべて持たせない。必ず、ストロークエンドでは他の受けで支えることが必要です。

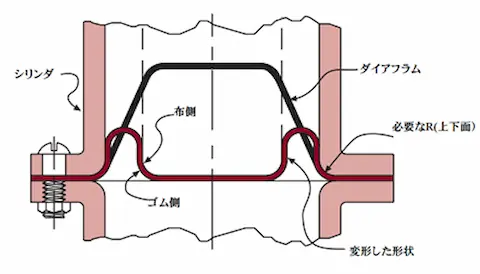

図3.6 ダイアフラムの支え(Freudenberg社のカタログから) 図3.6では左側の構造では、ダイアフラムの支えが良いのですが、左側では全くない悪い設計です。 - ダイアフラムの当たる箇所はすべてRを設ける。

特にダイアフラムが常に変形しながら作動するので、集中応力を発生させない。

図3.7 必要なRの位置

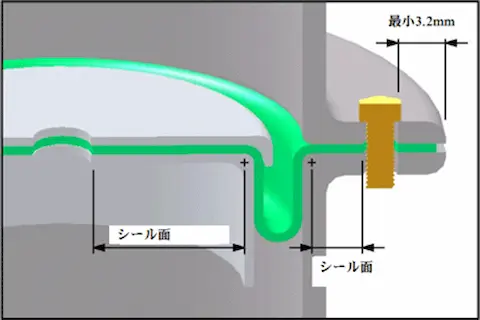

- フランジタイプの締付けの場合のボルトの位置は3.2mm以上が必要です。

図3.8 フランジ面でのボルト位置(Freudenberg社のカタログから)

5 ベローズとダイアフラムの違い

基本的には、完全にベローズとダイアフラムを区別してはいません。

そのような定義がないためですが、一般的には、ベローズの方が径に対して突起部の高さが高い場合に呼ばれる場合が多いようです。

ベローズの用語では「単独のシール又は一部として用いられるじゃ腹状の部品」(JIS B 0116より)

従って、一般的には後者のじゃ腹状のもののイメージが強いようです。

またベロフラムという名前もあります。

一種の仲間で、これも区別できません。

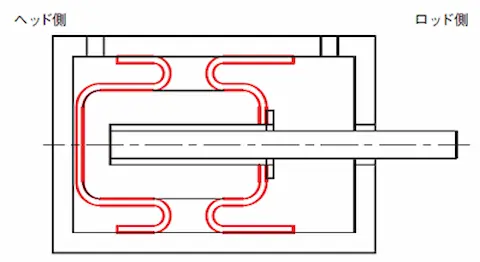

図3.9に藤倉ゴム株式会社のBFシリンダと言われるもので、ベロフラムを使用して、空気圧用シリンダです。

図3.9 藤倉ゴム製BFシリンダ(同社カタログから)

また図3.10にベローズのじゃ腹状のものを示します。

図3.10 PTFE製ベローズの例

なお、金属製ベローズもあり、種類としては、成形、溶接、電着があります。

ゴム製のベローズもあります。

シール

シール 照明

照明 工業資材

工業資材 シール

シール 照明

照明 工業資材

工業資材