シール用ゴムの摩耗について、説明いたします。

シール用ゴムは運動用に使用する場合には、摩耗による寿命がいつも気になるものです。

しかしながら、シールメーカーも寿命については、保証することが出来ないのが現状でしょう。その理由はシール用ゴムでの摩耗に関しては、関連する条件が多過ぎることも要因になっています。

この要因を見ていきますと(往復動用で見ています)

- 使用する流体の圧力

- 使用する流体

- サイクル数

- ストローク長さ

- 相手面の材料(材質、硬さ、表面粗さ)

- ゴム材料の特性

- シールの形状

- 潤滑状況(流体の使用でない場合)

- 温度

などがあります。それらの組み合わせが如何に多いかお分かりでしょうか。

次に、ゴム単体の摩耗に関しては、また多くの試験方法があります。ここの関連も明確でないので、相対比較となるようです。

このゴムの摩耗試験方法には、次の規格があります。

JIS K 6264-1:2005 加硫ゴム及び熱可塑性ゴム-耐摩耗性の求め方―第Ⅰ部:ガイド

(この規格は、ISO 23794:2004 Rubber, vulcanized or thermoplastic -Abrasion testing -Guidance を翻訳したものです。)

このJISでも試験機が13種類もある状況です。特にこの分野多く使用されている試験機が規定されています。

次にこれらの試験方法は次のものです。

JIS K 6264-2:2005 加硫ゴム及び熱可塑性ゴム-耐摩耗性の求め方―第2部:試験方法です。しかし、この規格では6種類の試験機についてのみ規定しています。

6種類には、DIN試験機、ウイリアムス試験機、アクロン試験機、改良ランボーン試験機、ピコ試験機、テーバー試験機です。

ここの内容を紹介と思いましたが、あまり専門過ぎて面白くありませんので、有名な一部のみに致します。(後述)

くどいようですが。前述ましたように、相対比較ですので、ある試験機で実施した結果は、あくまでその条件での優劣差を示すものです。

昔ですが、ゴムの摩耗を独自の試験機を作成して、ゴム材料の改良に使用したことがあります。少しこのことに触れておきます。

大きく見ますとゴムの摩耗は、原則として、面圧(シールの場合には、Oリングの場合にはつぶし代、リップシールの場合にリップのはり代が面圧に相当します)と速度とサイクル数(摺動距離に相当)を定めて行いました。

JISの規格で決めているゴム摩耗試験について見ていきます。

代表としてアクロンゴム摩耗試験機を説明します。

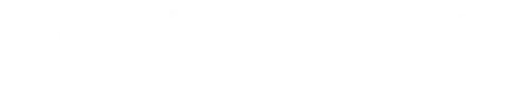

構造は下図のとおりです。

図(JISK 6264-2規格から)

アクロン摩耗試験機は、試験片を取り付ける試験片取付け部分、試験片を摩耗させる摩耗材としての研磨輪、試験片を回転させる駆動装置、試験片と研磨輪の接触面に与える傾角の指示装置、研磨輪を試験片に規定の荷重(付加力)を押し付ける圧着装置、カウンタなどで構成しています。

アクロン摩耗試験機は、円盤上試験片の円周面を、規定の荷重で摩耗材の円周面上に押し付け、両者の回転軸に一定の角度を与え、回転する試験片と摩耗材との摩擦で試験片を摩耗させます。なお、回転ブラシは、試験中、試験片の摩耗面に回転しながら接触して、摩耗面を清掃します。

また研磨輪は、JIS R 6210に規定すると粒の材質:A、粒度:P36、結合度:P, 組織;7のビトリファイド研削といし(A36-P7-V)を用います。

JIS R 6210 ビトリファイド研削といし「アルミナ質研削材及び炭化けい素研削材を使用した研削といし」について規定しています。

-

試験条件:

- 試験片の回転速度:毎分75±5回又は毎分250±5回

-

試験片の付加力:

- 27N又は44.1Nのいずれか。他の条件もありますが、ある回数での試験片の摩耗量を測定します。

ここでお気づきのように、シール用ゴムの摩耗として、比較には使用できますが、実際のゴムシールが使用されている条件との関連性に関しては、ほとんどないと思います。

このため、前号で説明しましたような実際の使用条件に関連できるように試験機を作成して実施している状況は理解できるしょう。

また、固定用Oリングでも摩耗の現象が発生することの事象を補足しておきます。以前に固定用でも圧力脈動がある場合には、相手面の仕上げを運動用に要求している仕上げまでレベルをあげることが必要であることを説明しましたが、ある実験で確認したことを次号で述べます。シール用ゴム耐摩耗性が重要である点が理解しやすいと思います。

通常、ゴムOリングはフランジ部に固定用のシールとして多く使用されています。そのメリットは偏にその利便性にあると言えます。

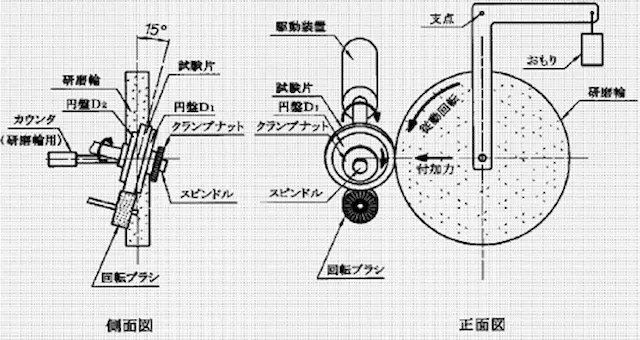

図 フランジ用Oリング(内圧用)

溝構造が簡単で、スペースも小さいなどがあります。しかし、全く問題なく使用されていると言えばそうとは言えない状況にあります。その理由は

- 圧力の高圧化

- 圧力サイクル(脈動)

などがあります。

そのためには、ボルトのサイズアップやボルト材料の変更など対応しているようですが、解決しないこともあります。

一方法には、フランジ用のバックアップリングを新たに併用する考え方もあります。はみ出し対策にはなりますが、Oリングの耐久性が悪いとの結果も出ています。やはり形状からくるOリングが円いことから圧力のサイクルにより、どうもころがりが生じていることにその真の原因がありそうです。

詳しくはOリングシールの場合,シール溝の中で圧力の変動と共に変形し,シール溝の隅までOリングは流動して流れ込み,また圧力が無くなればOリングの位置,変形は元の状態に復元します。このOリングの動きが外径側に移動するとき,背圧側の空気,油膜等はポンピング作用で外部に押し出される。さらに,このOリングの移動はOリングそのものの摩耗にもつながり,油,空気に混じって摩耗分が外部に押し出され,にじみと見られる現象になるようです。

特に、ドイツではその研究も進んでおり、高圧のフランジ用の箇所にはOリングの代わりに角リング(ゴム)が使用されています。

日本フルードパワー工業会のシール委員会で実験したことがあります。(相当以前ですが)

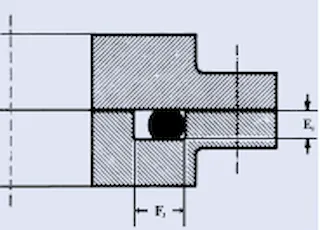

角リングとOリング両方の耐久試験を行い、評価を行いました。結果として,Oリングは溝の外周から放射状にゴムの摩耗粉,および油膜が噴き出してフランジ面に付着する現象が見られ,角リングでは,外周の隅部のゴムがフランジ面に線状にあたりのついた程度で,全く異常が見られませんでした。(詳細は次号に)

そのOリングの状態を下図に示します。

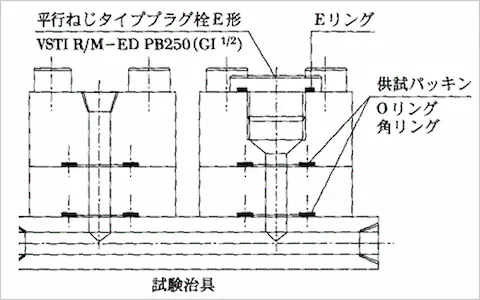

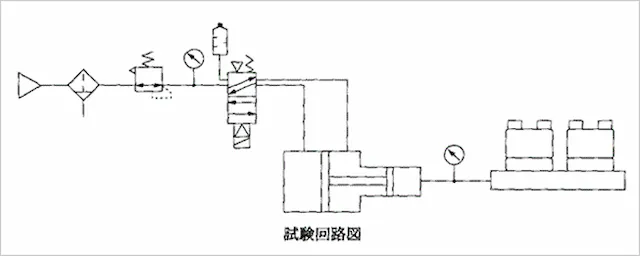

フランジ用でOリングと角リングの試験条件は次のとおりです。

試験治具

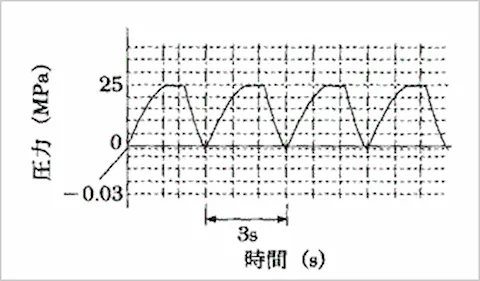

試験条件

・圧力:-0.03~25MPaサイクル加圧

・加圧サイクル:3s/サイクル(下図に示す)

・試験回数:50万回

・使用作動油:1SO VG32

・試験環境温度:室温(約25℃)

試験回路

得られた結果はOリングが圧力脈動により、溝内でころがり摩耗が起こることが明確となりました。(出典:日本フルードパワー工業会)

このことは、現在Oリングの使用溝での表面粗さの規定に反映されています。 JIS B 2406 「Oリング取付溝部の形状・寸法」

単位 mm

| 機器の部分 | 用途 | 圧力のかかり方 | 表面の粗さ | ||

|---|---|---|---|---|---|

| Ra | (参考)Rmax | ||||

| 溝の側面及び底面 | 固定用 | 脈動なし | 平面 | 3.2 | 12.5 |

| 円筒面 | 1.6 | 6.3 | |||

| 脈動あり | 1.6 | 6.3 | |||

| 運動用 | バックアップリングを使用する場合 | 1.6 | 6.3 | ||

| バックアップリングを使用しない場合 | 0.8 | 3.2 | |||

| Oリングのシール部の接触面 | 固定用 | 脈動なし | 1.6 | 6.3 | |

| 脈動あり | 0.8 | 3.2 | |||

| 運動用 | - | 0.4 | 1.6 | ||

| Oリングの装着用面とり部 | - | - | 3.2 | 12.5 | |

お分かりのように圧力の脈動のある場合には、固定用でも表面粗さを良くしています。

他方、角リングの有効性が確認されたことにより、同工業会規格 JFPS1005「油圧用角リング」が発行されています。

残念ですが、あまり国内では、角リングの使用がないのが現状です。数さえあれば、価格的の安価になるので、普及してもらいと思っています。

ゴムの摩耗に関して、特別号で述べてきましたが、最近では、摩耗も現象を更に深く解析されている文献が多く見られます。(機会があれば紹介したいと思っています。)

シール

シール 照明

照明 工業資材

工業資材 シール

シール 照明

照明 工業資材

工業資材